Ковш-печь

Данный метод дает возможность создания установок, с помощью которых реализуются комплексные способы обработки металла вне печи: обработка искусственным шлаком, аргоном, вакуумирование и другие. Подобные установки позволяют создавать сталь, имеющую особые характеристики, например пониженное содержание различных элементов (фосфор, водород, сера, углерод, азот). Также, наличие этих установок позволяет понизить температуру процесса, тем самым улучшая производительность печей для плавления стали и способствуют улучшению огнеупорных свойств кладки печи. Подобные установки стабилизируют температуру металла, повышая, при этом, вероятность изготовления продукта с необходимым химическим составом, часть применяемых при этом легирующих элементов уменьшается.

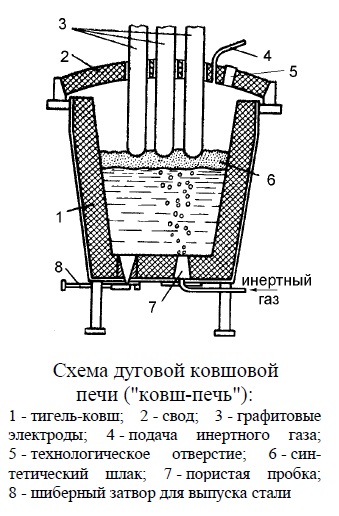

Установка обработки металла вне печи с использованием электродугового подогрева: в данной установке используется LF-процесс, который разработали и начали применять в Японии. Название данного процесса дало возможность появиться отдельному классу установок, получивших название «ковш-печь». Отличаются эти установки разными вариациями LF-процесса. Также, можно встретить и другое наименование: дуговая ковшовая печь. Именно этого названия и будет придерживаться статья. Главная деталь подобных печей – ковш – получил название «тигель-ковш». Довольно часто для обозначения подобных установок используют и аббревиатуру АКОС, которая расшифровывается как «Агрегат Комплексной Обработки Стали».

Устройство дуговой ковшовой печи

Вместительность данных печей лежит в пределах 30 - 150 т. Их монтируют после сталеплавильной печи любого типа, например конвертера либо мартеновской печи. Работает ковшовая печь следующим образом: в тигель-ковш (который следует разогреть) заливают расплавленную сталь с помощью сталеразливочного ковша. Во время этого процесса следует отделить максимально много шлака, который образуется в плавильной печи и имеет значительный процент фосфора (оптимальный вариант – когда в сталеплавильной печи не было этапа раскисления, фосфор не перешел из шлака в сталь).

Вместительность данных печей лежит в пределах 30 - 150 т. Их монтируют после сталеплавильной печи любого типа, например конвертера либо мартеновской печи. Работает ковшовая печь следующим образом: в тигель-ковш (который следует разогреть) заливают расплавленную сталь с помощью сталеразливочного ковша. Во время этого процесса следует отделить максимально много шлака, который образуется в плавильной печи и имеет значительный процент фосфора (оптимальный вариант – когда в сталеплавильной печи не было этапа раскисления, фосфор не перешел из шлака в сталь).

После этого в тигель-ковш помещают ферросплавы, которые необходимы, чтоб придать изготавливаемой стали нужный химический состав. Также, на данном этапе применяют шлакообразующие. Далее, необходимо поместить тигель-ковш под водоохлаждаемый свод, в отверстии которого расположены 3 графитированных электрода. Потом свод опускается и закрепляется на упорах тигель-ковша. Используя гидропривод, можно поворачивать свод в сторону, пока идет простой. Для того чтобы экранировать футеровку от излучения, электроды располагаются ниже верхнего уровня шлака. Далее, запускается процесс дугового нагрева. В зависимости от типа обработки стали, скорость прогревания металла может быть разной. Чаще всего она составляет около 5 °С/мин. Оптимальная температура, которую необходимо поддерживать в тигель-ковше, равняется примерно 1600 °С. Также, необходимо поддерживать восстановительную атмосферу, исключив, при этом попадание в нее кислорода. Для этого под свод поступает инертный газ.

В процессе нагрева метала или чуть раньше осуществляют продувку стали аргоном сквозь пористую пробку, расположенную на дне тигель-ковша. Из-за этого, основной шлак, который появляется в процессе, усиленно перемешивается со сталью, при этом удаление серы и раскисление металла значительно ускоряются. В своде расположено специальное отверстие, через которое можно отбирать пробы, измерять температуру и добавлять легирующие элементы для достижения точного химсостава продукта. Общее время, занимаемое процессом, составляет от 60 до 90 минут. От 10 до 30 минут, при этом, уходит на дуговой нагрев, происходящий циклически.

Когда текущий цикл нагрева завершен – электроды поднимаются. Когда рафинирующие операции завершены, металл выливается из тигель-ковша с помощью шиберного затвора. Сталь попадает в сталеразливочный ковш, далее поступает на разливку в формы или на МНЛЗ. Результатом подобного процесса стает не только достижение заранее определенного химического состава, но и уменьшение содержания в конечном продукте серы (не более 0,002 %), и кислорода (содержание не превышает 0, 003 %).

Ковшовые печи имеют следующую футеровку: в своде применяются высокоглиноземистые огнеупоры, например Al2O3 – 85 %, для стенок тигель-ковша используются магнезитохромитовые огнеупоры или же такой же материал, как и для свода. Футеровка шлакового пояса требует графито-магнезитового либо магнезитового огнеупора, а дно тигель-ковша – цирконо-кремнеземистого или же высокоглиноземистого огнеупора.

Сверху над подобными печами помещают зонт (или камин), который служит для сбора пыли и газа, проникающих сквозь отверстия в своде. Собранный газ отводится на очистку.

Ковшовая печь потребляет до 8 - 12 кг условного топлива на тонну металла.

Можно применять следующие меры для улучшения обработки стали и уменьшения энергозатрат:

Рациональное применение высокой температуры отработанного шлака – для нагрева ковшей, шлакообразующей шихты и других элементов;

Применение порошкообразных материалов в процессе продувки аргоном сквозь другую фурму – способствует избавлению от серы и повышает скорость раскисления металла. Уменьшается длительность процесса – снижаются затраты энергии;

Усиленное смешивание шлака со сталью при помощи перемешивающего индуктора – также сокращает длительность обработки;

Применение двух сводов в печи: один, несущий электроды, другой – закрывающийся герметично, имеющий дополнительную вакуумную систему с давлением в 100 Паскалей как минимум. Данные своды нужно устанавливать попеременно на тигель-ковш. Процедура значительно повышает качество стали, которая, в последующем, может быть использована для самых разнообразных конструкций, включая ядерные реакторы;

Помещение тигель-ковша в герметичном пространстве – позволяет одновременно проводить процессы дугового нагрева и вакуумирования.

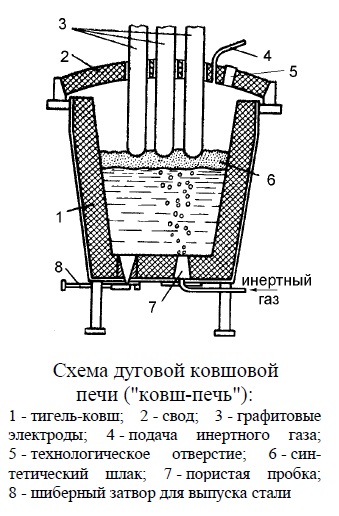

Установка обработки металла вне печи с использованием электродугового подогрева: в данной установке используется LF-процесс, который разработали и начали применять в Японии. Название данного процесса дало возможность появиться отдельному классу установок, получивших название «ковш-печь». Отличаются эти установки разными вариациями LF-процесса. Также, можно встретить и другое наименование: дуговая ковшовая печь. Именно этого названия и будет придерживаться статья. Главная деталь подобных печей – ковш – получил название «тигель-ковш». Довольно часто для обозначения подобных установок используют и аббревиатуру АКОС, которая расшифровывается как «Агрегат Комплексной Обработки Стали».

Устройство дуговой ковшовой печи

Вместительность данных печей лежит в пределах 30 - 150 т. Их монтируют после сталеплавильной печи любого типа, например конвертера либо мартеновской печи. Работает ковшовая печь следующим образом: в тигель-ковш (который следует разогреть) заливают расплавленную сталь с помощью сталеразливочного ковша. Во время этого процесса следует отделить максимально много шлака, который образуется в плавильной печи и имеет значительный процент фосфора (оптимальный вариант – когда в сталеплавильной печи не было этапа раскисления, фосфор не перешел из шлака в сталь).

Вместительность данных печей лежит в пределах 30 - 150 т. Их монтируют после сталеплавильной печи любого типа, например конвертера либо мартеновской печи. Работает ковшовая печь следующим образом: в тигель-ковш (который следует разогреть) заливают расплавленную сталь с помощью сталеразливочного ковша. Во время этого процесса следует отделить максимально много шлака, который образуется в плавильной печи и имеет значительный процент фосфора (оптимальный вариант – когда в сталеплавильной печи не было этапа раскисления, фосфор не перешел из шлака в сталь). После этого в тигель-ковш помещают ферросплавы, которые необходимы, чтоб придать изготавливаемой стали нужный химический состав. Также, на данном этапе применяют шлакообразующие. Далее, необходимо поместить тигель-ковш под водоохлаждаемый свод, в отверстии которого расположены 3 графитированных электрода. Потом свод опускается и закрепляется на упорах тигель-ковша. Используя гидропривод, можно поворачивать свод в сторону, пока идет простой. Для того чтобы экранировать футеровку от излучения, электроды располагаются ниже верхнего уровня шлака. Далее, запускается процесс дугового нагрева. В зависимости от типа обработки стали, скорость прогревания металла может быть разной. Чаще всего она составляет около 5 °С/мин. Оптимальная температура, которую необходимо поддерживать в тигель-ковше, равняется примерно 1600 °С. Также, необходимо поддерживать восстановительную атмосферу, исключив, при этом попадание в нее кислорода. Для этого под свод поступает инертный газ.

В процессе нагрева метала или чуть раньше осуществляют продувку стали аргоном сквозь пористую пробку, расположенную на дне тигель-ковша. Из-за этого, основной шлак, который появляется в процессе, усиленно перемешивается со сталью, при этом удаление серы и раскисление металла значительно ускоряются. В своде расположено специальное отверстие, через которое можно отбирать пробы, измерять температуру и добавлять легирующие элементы для достижения точного химсостава продукта. Общее время, занимаемое процессом, составляет от 60 до 90 минут. От 10 до 30 минут, при этом, уходит на дуговой нагрев, происходящий циклически.

Когда текущий цикл нагрева завершен – электроды поднимаются. Когда рафинирующие операции завершены, металл выливается из тигель-ковша с помощью шиберного затвора. Сталь попадает в сталеразливочный ковш, далее поступает на разливку в формы или на МНЛЗ. Результатом подобного процесса стает не только достижение заранее определенного химического состава, но и уменьшение содержания в конечном продукте серы (не более 0,002 %), и кислорода (содержание не превышает 0, 003 %).

Ковшовые печи имеют следующую футеровку: в своде применяются высокоглиноземистые огнеупоры, например Al2O3 – 85 %, для стенок тигель-ковша используются магнезитохромитовые огнеупоры или же такой же материал, как и для свода. Футеровка шлакового пояса требует графито-магнезитового либо магнезитового огнеупора, а дно тигель-ковша – цирконо-кремнеземистого или же высокоглиноземистого огнеупора.

Сверху над подобными печами помещают зонт (или камин), который служит для сбора пыли и газа, проникающих сквозь отверстия в своде. Собранный газ отводится на очистку.

Ковшовая печь потребляет до 8 - 12 кг условного топлива на тонну металла.

Можно применять следующие меры для улучшения обработки стали и уменьшения энергозатрат:

Рациональное применение высокой температуры отработанного шлака – для нагрева ковшей, шлакообразующей шихты и других элементов;

Применение порошкообразных материалов в процессе продувки аргоном сквозь другую фурму – способствует избавлению от серы и повышает скорость раскисления металла. Уменьшается длительность процесса – снижаются затраты энергии;

Усиленное смешивание шлака со сталью при помощи перемешивающего индуктора – также сокращает длительность обработки;

Применение двух сводов в печи: один, несущий электроды, другой – закрывающийся герметично, имеющий дополнительную вакуумную систему с давлением в 100 Паскалей как минимум. Данные своды нужно устанавливать попеременно на тигель-ковш. Процедура значительно повышает качество стали, которая, в последующем, может быть использована для самых разнообразных конструкций, включая ядерные реакторы;

Помещение тигель-ковша в герметичном пространстве – позволяет одновременно проводить процессы дугового нагрева и вакуумирования.