Электроннолучевой переплав. Получение металла.

Установка электроннолучевого переплава (ЭЛП) действует так, что исходная металлическая шихта подвергается бомбардировке со стороны пучка высокомощных электронов, в результате чего происходит расплавление металла, и заполнение им медного водоохлаждаемого кристаллизатора. Состав установки ЭЛП представлен электронной пушкой.

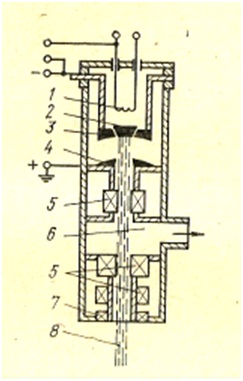

Рисунок 1 – Схема электроннолучевой аксиальной пушки:

1- Вспомогательный электрод (катод);

2- Основной катод;

3- Фокусирующий электрод;

4- Анод;

5- Магнитные линзы;

6- Отсос газа;

7- Отклоняющая система;

8- Электронный пучок.

На рисунке 1 можно ознакомиться со схемой аксиальной электроннолучевой пушки. Нагрев дискового массивного вольфрамового катода осуществляется из-за того, что он подвергается бомбардировке при помощи исходящих от вспомогательного катода электронов. Для этого требуется создание между основным и вспомогательным катодами разницы потенциалов в 3-5 кВ. Наложение разности потенциалов происходит также между анодом и основным катодом, в результате чего движение электронов, под воздействием термоэмиссии вырывающихся их основного катода, становится направленным.

Для фокусировки электронного пучка используется некая форма поверхности катода, фокусирующий электрод, а также система магнитных линз, представленная катушками с проходящим по ним током. Чтобы расплавление шихты было равномерным, происходит перемещение электронного пучка по поверхности шихты.

В случае с электроннолучевым переплавом важная роль отводится тому, чтобы выбрать диаметр пятна электронов, падающий на расплавленный металл. Если пятно будет слишком сфокусированным, заготовка частично испарится, минуя стадию расплавления. Если диаметр кристаллизатора равен 800мм, то оптимальное значение диаметра пятна достигает 180мм.

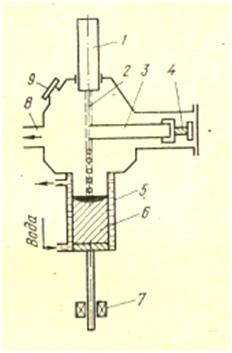

Рисунок 2 – Установка ЭЛП:

1 – электроннолучевая пушка;

2 – электронный пучок;

3 – переплавляемая заготовка;

4 – механизм подачи заготовки;

5 – кристаллизатор;

6 – наплавляемый слиток;

7 – механизм вытягивания слитка;

8 – отсос газа;

9 – гляделка.

Состав установки ЭЛП представлен одной или сразу несколькими электронными пушками. Рисунок 2 позволяет ознакомиться со схемой установки ЭЛП, на которую осуществляется боковая подача проплавляемой заготовки. Далее осуществляется фокусировка электронного пучка от пушки на заготовке. После этого происходит стекание расплавляемого металла на кристаллизатор, внутри которого осуществляется наплавка слитка. По мере того, как совершается наплавка, происходит вытягивание слитка вниз. Величина остаточного давления при плавке составляет 1,3 ÷ 0,13 сПа (10-4—10-5 мм рт. ст.). Чтобы сформировать вакуум, камера печи дополняется системой вакуумирования.

Разработкой высокопроизводительных установок ЭЛП занимается Институт технической физики в ФРГ (Дрезден). Одна из использующихся в этом институте установок ЕМО-6000 может осуществлять выплавку слитков, масса которых составляет 100 тонн. Для подачи заготовок могут быть использованы боковые шлюзы. Размер ускоряющего напряжения в пушке достигает отметки в 30 кВА, а показатель анодной силы тока – 250 А. При этом пятно электронного пучка может иметь диаметр в пределах от 100 до 800 мм. Также для электронного пучка характерно наличие запрограммированного отклонения по синусоидальной кривой на поверхности ванны.

В случае наличия на установке ЭЛП двух электронных пушек, функция одной сводится к расплавлению заготовки, а второй – к нагреву металла в кристаллизаторе.

Если говорить о ключевых технологических преимуществах электроннолучевого переплава, то можно отметить следующее:

- можно с большим диапазоном осуществлять регулировку температуры, следовательно, появляется возможность регулировать то, как металл пребывает в жидком состоянии;

- в результате того, что отсутствует дуга, можно создавать глубокий вакуум 1,33 мПа.

Но использование ЭЛП приводит к более высокому расходу энергии, также глубокий вакуум и применение высоких температур приводит к тому, что металл значительно испаряется. Кроме того, установка ЭЛП является более сложной в эксплуатации, чем ВДП.

Требуется экономическое обоснование установки ЭЛП, принимая во внимание требования, связанные с качеством металла, а также возможностью выполнить их, используя ЭЛП и ВДП.

Во время подачи заготовок в пределах установок, у которых есть шлюзы под переплавляемые заготовки, можно не нарушать вакуум в рабочей камере. В данной ситуации последняя операция может быть осуществлена только в том случае, когда слиток извлечен из кристаллизатора. Качество наплавляемого слитка во многом зависит от того, насколько правильно будет выбрана схема развертки электронного пятна, поскольку это оказывает влияние на то, чтобы были созданы оптимальные для кристаллизации условия. Для определения температуры поверхностных слоев металла в кристаллизаторе используется удельная плотность подводимой энергии, а также скорость его плавления. На то, как температура будет распределена по поверхности выплавляемого металла, влияние оказывает характер развертки луча.

Основная причина рафинирования металла заключается в том, что примеси проходят процедуру дегазации и испаряются с открытой поверхности жидкого металла, что приводит к всплытию неметаллических включений. Во время испарения металла удаляются нежелательные цветные металлы, а также происходит эффективное снижение концентрации азота. Однако при этом происходит и испарение легирующих элементов. Для определения скорости испарения используется температура поверхности ванны.

Если температура будет сравнительно низкой, то потери, связанные с испарением, будут составлять 2-4 %, возрастание температуры приводит к их росту до 5-7 %, а неправильный режим и вовсе приводит к испарению более 10 %.

К примеру, многопушечная установка ЭЛП, отличается меньшим испарением, в сравнении с однопушечной. Объясняется это тем, что у многопушечной температура по поверхности металла в кристаллизаторе распределяется более равномерно. Но многопушечные установки также отличаются более низкой степенью рафинирования металла.

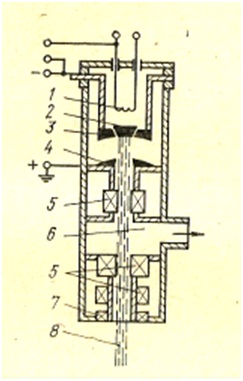

Рисунок 1 – Схема электроннолучевой аксиальной пушки:

1- Вспомогательный электрод (катод);

2- Основной катод;

3- Фокусирующий электрод;

4- Анод;

5- Магнитные линзы;

6- Отсос газа;

7- Отклоняющая система;

8- Электронный пучок.

На рисунке 1 можно ознакомиться со схемой аксиальной электроннолучевой пушки. Нагрев дискового массивного вольфрамового катода осуществляется из-за того, что он подвергается бомбардировке при помощи исходящих от вспомогательного катода электронов. Для этого требуется создание между основным и вспомогательным катодами разницы потенциалов в 3-5 кВ. Наложение разности потенциалов происходит также между анодом и основным катодом, в результате чего движение электронов, под воздействием термоэмиссии вырывающихся их основного катода, становится направленным.

Для фокусировки электронного пучка используется некая форма поверхности катода, фокусирующий электрод, а также система магнитных линз, представленная катушками с проходящим по ним током. Чтобы расплавление шихты было равномерным, происходит перемещение электронного пучка по поверхности шихты.

В случае с электроннолучевым переплавом важная роль отводится тому, чтобы выбрать диаметр пятна электронов, падающий на расплавленный металл. Если пятно будет слишком сфокусированным, заготовка частично испарится, минуя стадию расплавления. Если диаметр кристаллизатора равен 800мм, то оптимальное значение диаметра пятна достигает 180мм.

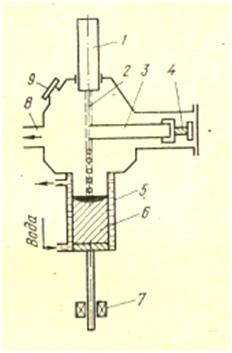

Рисунок 2 – Установка ЭЛП:

1 – электроннолучевая пушка;

2 – электронный пучок;

3 – переплавляемая заготовка;

4 – механизм подачи заготовки;

5 – кристаллизатор;

6 – наплавляемый слиток;

7 – механизм вытягивания слитка;

8 – отсос газа;

9 – гляделка.

Состав установки ЭЛП представлен одной или сразу несколькими электронными пушками. Рисунок 2 позволяет ознакомиться со схемой установки ЭЛП, на которую осуществляется боковая подача проплавляемой заготовки. Далее осуществляется фокусировка электронного пучка от пушки на заготовке. После этого происходит стекание расплавляемого металла на кристаллизатор, внутри которого осуществляется наплавка слитка. По мере того, как совершается наплавка, происходит вытягивание слитка вниз. Величина остаточного давления при плавке составляет 1,3 ÷ 0,13 сПа (10-4—10-5 мм рт. ст.). Чтобы сформировать вакуум, камера печи дополняется системой вакуумирования.

Разработкой высокопроизводительных установок ЭЛП занимается Институт технической физики в ФРГ (Дрезден). Одна из использующихся в этом институте установок ЕМО-6000 может осуществлять выплавку слитков, масса которых составляет 100 тонн. Для подачи заготовок могут быть использованы боковые шлюзы. Размер ускоряющего напряжения в пушке достигает отметки в 30 кВА, а показатель анодной силы тока – 250 А. При этом пятно электронного пучка может иметь диаметр в пределах от 100 до 800 мм. Также для электронного пучка характерно наличие запрограммированного отклонения по синусоидальной кривой на поверхности ванны.

В случае наличия на установке ЭЛП двух электронных пушек, функция одной сводится к расплавлению заготовки, а второй – к нагреву металла в кристаллизаторе.

Если говорить о ключевых технологических преимуществах электроннолучевого переплава, то можно отметить следующее:

- можно с большим диапазоном осуществлять регулировку температуры, следовательно, появляется возможность регулировать то, как металл пребывает в жидком состоянии;

- в результате того, что отсутствует дуга, можно создавать глубокий вакуум 1,33 мПа.

Но использование ЭЛП приводит к более высокому расходу энергии, также глубокий вакуум и применение высоких температур приводит к тому, что металл значительно испаряется. Кроме того, установка ЭЛП является более сложной в эксплуатации, чем ВДП.

Требуется экономическое обоснование установки ЭЛП, принимая во внимание требования, связанные с качеством металла, а также возможностью выполнить их, используя ЭЛП и ВДП.

Во время подачи заготовок в пределах установок, у которых есть шлюзы под переплавляемые заготовки, можно не нарушать вакуум в рабочей камере. В данной ситуации последняя операция может быть осуществлена только в том случае, когда слиток извлечен из кристаллизатора. Качество наплавляемого слитка во многом зависит от того, насколько правильно будет выбрана схема развертки электронного пятна, поскольку это оказывает влияние на то, чтобы были созданы оптимальные для кристаллизации условия. Для определения температуры поверхностных слоев металла в кристаллизаторе используется удельная плотность подводимой энергии, а также скорость его плавления. На то, как температура будет распределена по поверхности выплавляемого металла, влияние оказывает характер развертки луча.

Основная причина рафинирования металла заключается в том, что примеси проходят процедуру дегазации и испаряются с открытой поверхности жидкого металла, что приводит к всплытию неметаллических включений. Во время испарения металла удаляются нежелательные цветные металлы, а также происходит эффективное снижение концентрации азота. Однако при этом происходит и испарение легирующих элементов. Для определения скорости испарения используется температура поверхности ванны.

Если температура будет сравнительно низкой, то потери, связанные с испарением, будут составлять 2-4 %, возрастание температуры приводит к их росту до 5-7 %, а неправильный режим и вовсе приводит к испарению более 10 %.

К примеру, многопушечная установка ЭЛП, отличается меньшим испарением, в сравнении с однопушечной. Объясняется это тем, что у многопушечной температура по поверхности металла в кристаллизаторе распределяется более равномерно. Но многопушечные установки также отличаются более низкой степенью рафинирования металла.