Самоспекающиеся электроды

Электроды самоспекающего вида обладают большим преимуществом. Во время производства ферросплавов можно создать электроды разного размера, в том числе большие. При этом их стоимость получается низкой, а точнее в 1,5 раза дешевле, чем варианты из угля и в 3 раза ниже по стоимости, чем графитированные.

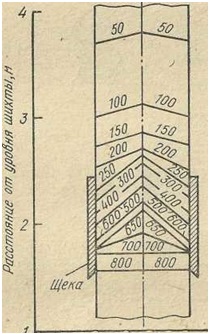

Распределение температуры

Самоспекающиеся электроды - это металлический кожух, у которого есть внутренние ребра, выполненные из листового железа и который заполнен электродной массой. Толщина листов составляет 1,25-3 миллиметра. Кожух изготавливается из секций, у которых длина составляет 1,4-1,8 миллиметров. Он служит для придания формы электронным массам. Кожух так же предохраняет окисление электрода при помощи воздушных масс. Благодаря ему, электрический ток проходит от электродержателя к обожженной части электрода, усиливается передача тепла к верхнему участку электрода. Процессы спекания и обжига электродных масс происходят внутри печи.

Распределение температуры в электрод происходит в несколько стадий. Первая из них предполагает обжиг массы во время длины в один метр. Температура составляет 25-65 градусов. В конечном итоге, кусковые массы размягчаются и сливаются в блок. Во второй стадии длина составляет тоже один метр. Масса обладает температурой 60-200грдусов, а кожух до 350 градусов. Образуется конус спекания. В контактный раздел масса попадает в пластичной форме, далее размягчается. В третьей стадии обжига участок имеет длину в один метр, температура массы достигает 800 градусов. Электроды выходят обожженными. Они готовы для дальнейшего применения.

Особенности технологического процесса, например длина рабочего электрода, температурный режим и другие параметры, влияют на распределение температуры. В нижнем отделе электрода, где находится высокий температурный режим, происходит графитизация.

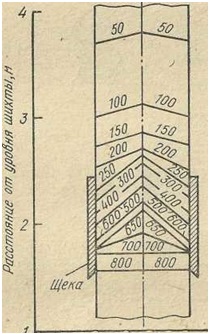

Распределение температуры

Самоспекающиеся электроды - это металлический кожух, у которого есть внутренние ребра, выполненные из листового железа и который заполнен электродной массой. Толщина листов составляет 1,25-3 миллиметра. Кожух изготавливается из секций, у которых длина составляет 1,4-1,8 миллиметров. Он служит для придания формы электронным массам. Кожух так же предохраняет окисление электрода при помощи воздушных масс. Благодаря ему, электрический ток проходит от электродержателя к обожженной части электрода, усиливается передача тепла к верхнему участку электрода. Процессы спекания и обжига электродных масс происходят внутри печи.

Распределение температуры в электрод происходит в несколько стадий. Первая из них предполагает обжиг массы во время длины в один метр. Температура составляет 25-65 градусов. В конечном итоге, кусковые массы размягчаются и сливаются в блок. Во второй стадии длина составляет тоже один метр. Масса обладает температурой 60-200грдусов, а кожух до 350 градусов. Образуется конус спекания. В контактный раздел масса попадает в пластичной форме, далее размягчается. В третьей стадии обжига участок имеет длину в один метр, температура массы достигает 800 градусов. Электроды выходят обожженными. Они готовы для дальнейшего применения.

Особенности технологического процесса, например длина рабочего электрода, температурный режим и другие параметры, влияют на распределение температуры. В нижнем отделе электрода, где находится высокий температурный режим, происходит графитизация.