Шлакообразующие смеси

В металлургической промышленности используются особые смеси для шлакообразования. Они обеспечивают несколько обязательных факторов технологического процесса. В их список входит обеспечение лучшего движения твердых образований вдоль поверхности кристаллизатора, защита покрытия металла от воздействия атмосферы и от теплопотерь, происходящих за счет излучения. Данные смеси подаются в нужных пропорциях непосредственно на поверхность металла, находящегося в кристаллизаторе. В процессе ведения плавки, часть смесей для шлакообразования растворяется и заполняет собой расстояние между кристаллизатором и наружной части стали, выполняя тем самым роль смазочного вещества.

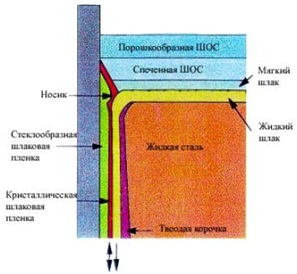

Смесь, находящаяся на зеркале металла, подвергается воздействию исходящего от жидкой стали тепла, что приводит к образованию трёх, отличающихся друг от друга, слоев. Самый жидкий слой находится на зеркале стали; над ним расположен мягкий (спеченный), который подпитывает собой жидкий по мере его расхода; верхним является слой в виде порошка – для снижения тепловых потерь зеркала.

Основные процессы, протекающие с использованием жидкого слоя шлакообразующей смеси (ШОС):

- Зеркало металла не подвержено повторному окислению, контактируя с атмосферой;

- В разы снижает уровень включения в шлак неметаллических компонентов производства;

- Снижает уровень адгезии (сил трения) заготовки и стен кристаллизатора.

Эффект достигается уровнем жидкой прослойки;

- Позволяет держать под контролем уровень теплопотерь, от образовавшейся корки до кристаллизатора, а также дает возможность равномерно распределить тепловую энергию;

- Улучшает качество поверхности литых заготовок.

Затекание жидкой шлакообразующей смеси в зазор между заготовкой и кристаллизатором, образуется пленочное многослойное покрытие, которое состоит четырех элементов:

- Пленочное покрытие, имеющее стеклообразную структуру, которое налетом примерзает к стенам кристаллизатора;

- Пленка кристаллообразного типа, располагающаяся поверх предыдущего слоя;

- Элемент жидкого типа, находящийся в непосредственном контакте с поверхностью заготовки.

Область зеркала металла находящаяся в верхней части кристаллизатора подвержена образованию «носика» из шлаков. Это дает возможность первичным образом распознать форму самой части твердой корки на данном участке оборудования.

Неотъемлемая часть исправного технического процесса МНЛЗ, и есть заполнение шлакообразующими смесями расстояние между коркой заготовки и кристаллизатором. Все химико-физические параметры строгим образом выдерживаются в соответствии с нормами и регламентами ведения процесса.

Главные параметры:

- Поддержание нужной консистенции смеси, на всех диапазонах температур ведения процесса;

- Определение температуры «Излома», момент, когда начинается кристаллическая фаза;

- Мониторинг температурного режима в моменты плавки, для обеспечения лучшего растекания.

Если взять в расчет скорость разливания порядка одного метра в минуту, то глубину жидких слоёв выдерживают на уровне семи - десяти миллиметров. Использование МНЛЗ на высоких скоростях, заставляет выдерживать увеличенную глубину, которая составит от пятнадцати до двадцати миллиметров.

Проанализировать работу шлакообразующих смесей в кристаллизаторе, можно посмотрев удельный расход Qs в килограмм на квадратный метр пространства кристаллизатора. Этот процесс полностью контролируется специалистами и может быть определен по данной формуле:

Qs = 7,6*Q1\R

где:

• Q1 - Показатель отражает уровень расхода смесей в соотношении килограмм на тонну.

• R - Периметр поперечного сечения в метрах

• 7,6 – показатель плотности стали (т\м3).

Лимиты расхода шлакообразующих смесей, в процессе разлива сортовых заготовок, составляют от 0,07 до 0,015 кг \ кв.м.; лимиты расхода блюма от 0,15 до 0,3 кг \ кв.м.; от 0,2 до 0,25 для круга и лимиты по расходу слябов варьируются от 0,3 до 0,6 кг \ кв.м. Рост показателей удельного расхода зависит от толщины пленочных образований между кристаллизатором и коркой заготовок. Оптимальной толщиной образований принято считать 0,04 – 0,05 мм, 0,08 – 0,10 мм, 0,08 – 0,015, и 0,015 – 0,23 мм соответственно. При недостатке введенных шлакообразующихся смесей происходит нарушение процесса за счет сбитого уровня температуры, а в частности:

- В меньшем объеме происходит выработка гарнисажа;

- Шлаковый носик выходит за пределы своих размеров;

- Возникают зоны, в которых происходит избыточное охлаждение стали;

- Сталь вторично окисляется и приобретает дефектные свойства.

Количество ШОС, введенного в повышенном количестве также приводят к сбою рабочего процесса и снижению качества продукции:

- Происходит поглощение части шлаков сталью;

- Перенасыщение металла углеродом и изменение формы мениска;

- Образование прорыва и шлакового пояса в связи с неправильным плавлением;

- Углубляются следы качания.

Подача шлакообразующих смесей должна происходить равномерно. При несоблюдении этого правила, нарушается теплоизоляция, фаза образования жидкого слоя проходит нестабильно, а состав меняется, из за поглощения шлаками неметаллических включений. Мениск также становится неоднородным и свойства ШОС колеблются, вызывая прилипание поверхности стали и разрывы заготовок.

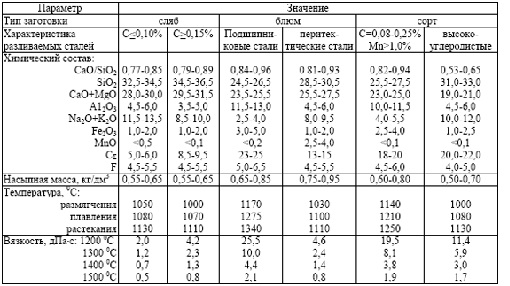

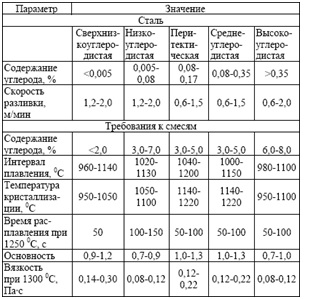

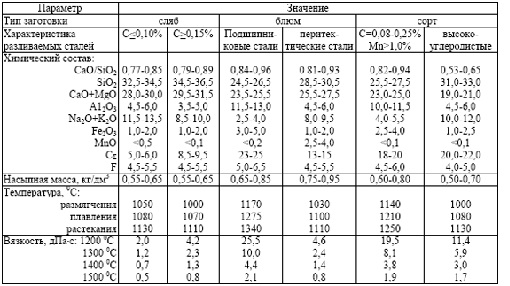

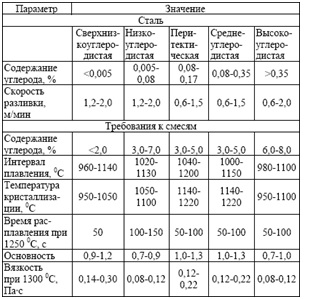

Проанализировав данные и показатели всех процессов, выявлен перечень диапазонов отображающий состав шлакообразующих смесей. Характеристики приведены для всех основных типов заготовок.

На рисунке изображена «псевдо» тройная диаграмма, представляющая виды смесей для розлива определенных сортов стали.

Координата SiО2 состоит из суммы х(SiО2)+ х(Аl2О3); СаО состоит из х(СаО)+ х(МgО)+ х(FеО+ МnО);

Координатой NаF отражена сумма х(Nа2О)+ х(F).

Руководствуясь приведенными данными можно обнаружить ярко выраженные ограничения шлакообразующих смесей. Легированная, качественная, сталь требует поддержание соотношения (СаО)\(SiО2) больше или равной единице.

Смеси, используемые для розлива на высокоскоростном МНЛЗ, насыщаются фтором, который придает им более жидкую консистенцию. Многокомпонентная, мелкодисперсная система из CаО, SiО2, В2О3, Nа2О используется в шлакообразующих смесях для кристаллизатора.

Они насыщаются компонентами фтора который может выступить в связке CаF2 или NаF. В таблице №1 отображены дополнительно используемые в смесях компоненты, такие как Аl2О3, МgО, ВаО, МnО, Fе2О3, отметки на которых происходит начало образования кристаллической фазы, а также показаны температурные режимы всех процессов от плавки до фазы растекания ШОС. Соотношение компонентов производственного процесса, напрямую влияет на поддержания качества продукта, обеспечение его необходимыми параметрами и характеристиками.

Степень вязкости смесей определяется либо путем анализа на ротационных и вибрационных узлах, либо рассчитывается по формуле П. Рибоуда. Вязкость и температура – наиболее важные технологические свойства шлакообразующих смесей.

Формулой можно воспользоваться только в заданном диапазоне составов :

ЗЗ<SiО2<56; 0<Аl2ОЗ<11; 12<CaO<45; 0<Na2O<20; 0<CаF2<20.

Несоответствие полученных показателей по формуле, не должно превышать или быть меньше 20-25 процентов результатов, полученных опытным путем (методом анализа).

Результаты опытов по замеру степени вязкости смесей, являются объективным показателем, для определения начала фазы кристаллизации в пленочном слое шлаков (температура кристаллизации, температура «излома»).

Важная роль при кристаллизации приходится на определение температуры, необходимой для начала процесса. Этим определяется качество работы смесей в зазорах между кристаллизатором и заготовкой. С помощью этой температурной отметки определяется глубина распространения шлака в заданном пространстве и толщина жидких слоев шлакообразующих смесей, что напрямую влияет на условие смазки и теплопередачи от заготовки до кристаллизатора.

Точка «излома» обозначает температуру на момент твердения (логарифм динамической вязкости – обратная температура). Опытным путем установлено, что данная кривая не отражает все точки «излома» для шлакообразующих смесей. В процессе твердения, эти смеси образуют фазу стекловидной формы, вместо кристаллического слоя, что учитывается при составлении рецептур ШОС.

Регулировка потока тепла от заготовки кристаллизатору проводится исходя из данных условий розлива и выполняется в закономерности «понижения теплового потока, при повышении фазы кристаллизации в пленочном слое шлаков».

Данные параметры характеризуют температурный уровень плавления, растекания ШОС и от них зависит толщина жидкого уровня шлака распределенного поверх расплавленной стали в МНЛЗ.

Отметкой начала размягчения, считают тот интервал температур, при котором исходная форма начинает подвергаться первичной деформации – округлению, короблению.

Отметка начала плавки – температура, при достижении которой, заготовка принимает каплевидную форму, начиная увлажнять подложку.

Момент полного растекания «капли» на подложку, называют температура растекания заготовки.

Состояние шлакообразующих смесей бывает порошкообразное и гранулированное.

Смеси в виде порошка изготовлены за счет измельчения исходного компонента до нужных, по своему сечению, частиц и их дальнейшего смешения. Смеси гранулированной формы после измельчения проходят фазу переработки в специальных грануляторах.

Преимуществом гранул является:

1. Однородность состава обеспечивает лучшее гомогенное образование в кристаллизаторах;

2. Равномерно распределение гранул на поверхности металла, за счет высоких показателей сыпучести материала;

3. Автоматизированный процесс подачи смесей в кристаллизатор;

4. Облегченные условия хранения, в связи меньшим влагопоглощением гранулами.

Параметры шлакообразующих смесей отображены в таблицах №1 и №2.

Загрузка ШОС производится порционно. Оператор вручную загружает смеси в кристаллизатор через определенный интервал времени, либо при помощи специального оборудования в режиме автомат.

Независимо, от способа наполнения, точный уровень смеси в кристаллизаторе – залог успеха качественной работы МНЛЗ, поэтому многие крупные компании заняты разработкой узлов для загрузки ШОС в автоматическом режиме.

Наиболее приемлемым для дозирования и доставки смесей, является механизм шнекового типа, а специальный толкатель осуществляет порционную подачу непосредственно в кристаллизатор. Технология позволяет загружать как порошкообразные, так шлакообразующие смеси гранулированной формы, поставка которых осуществляется мешка массой от 1 до 1,5 тонн.

Разгрузка мешков производится в танк подпитки, который расположен над лепестками шнека.

Распространенным способом является загрузка смеси через трубопровод посредством самотека и с использованием самоплавящихся питателей. Танк в данном случае монтируется над ковшом и рядом с ним, а низкая скорость подачи обеспечивается за счет распределительной трубки, плавящейся в местах ее контакта со сталью и образовывающей зазоры для выхода шлакообразующей смеси. Также, эта трубка контактирует с кристаллизатором, тем самым поддерживая флюс на нужной отметке. При расходе ШОС уровень ее снижается, оставляя зазор между флюсом и трубкой для его загрузки, продолжающейся до тех пор, пока смесь не начнет снова контактировать с подающей трубкой.

Преимущества данной системы:

• Саморегулирующаяся подача ШОС и удобство монтажа трубок диаметром 25-30 мм;

• Обеспечение нужной температурой, способствующее минимальному захвату смесей потоками стали, а соответственно повышение качества продукции;

• Интеграция рабочих систем, которая приводит к снижению количества времени, затрачиваемого на процедуру загрузки, а также уменьшение количества людей обслуживающих оборудование;

• Крупная фасовка снижает затраты на транспортировку и упаковку материала, а также снижает потери материала при эксплуатации;

• Удобство монтажа, а также возможность подачи смесей на несколько потоков одновременно.

В современной практике, технология автоматической подачи ШОС получает все более широкое распространение, так как обеспечивает стабильные условия розлива в совмещении с дополнительными системами автоматизации. Кроме того, крупные поставщики шлакообразующих смесей постепенно полностью переходят на гранулированную продукцию, в связи с ее положительными качествами, такими как отсутствие комков или избыток поглощенной влаги.

Кроме того, отмечается распространение ШОС, для начальных фаз розлива, которые обладают эффектом экзотермации, при котором жидкие слои шлака формируются в ускоренном режиме. Наличие автоматизированных систем вывода ручья МНЛЗ, значительно снижает размеры обрезаемых головных частей заготовок. По информационным данным, внедрение эзотермических смесей в разы снизило производственные потери по этим показателям (с 2 до 0,45 м).

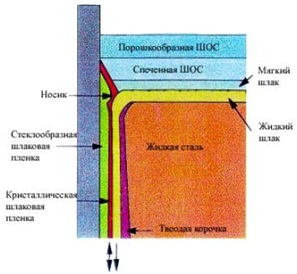

Смесь, находящаяся на зеркале металла, подвергается воздействию исходящего от жидкой стали тепла, что приводит к образованию трёх, отличающихся друг от друга, слоев. Самый жидкий слой находится на зеркале стали; над ним расположен мягкий (спеченный), который подпитывает собой жидкий по мере его расхода; верхним является слой в виде порошка – для снижения тепловых потерь зеркала.

Основные процессы, протекающие с использованием жидкого слоя шлакообразующей смеси (ШОС):

- Зеркало металла не подвержено повторному окислению, контактируя с атмосферой;

- В разы снижает уровень включения в шлак неметаллических компонентов производства;

- Снижает уровень адгезии (сил трения) заготовки и стен кристаллизатора.

Эффект достигается уровнем жидкой прослойки;

- Позволяет держать под контролем уровень теплопотерь, от образовавшейся корки до кристаллизатора, а также дает возможность равномерно распределить тепловую энергию;

- Улучшает качество поверхности литых заготовок.

Затекание жидкой шлакообразующей смеси в зазор между заготовкой и кристаллизатором, образуется пленочное многослойное покрытие, которое состоит четырех элементов:

- Пленочное покрытие, имеющее стеклообразную структуру, которое налетом примерзает к стенам кристаллизатора;

- Пленка кристаллообразного типа, располагающаяся поверх предыдущего слоя;

- Элемент жидкого типа, находящийся в непосредственном контакте с поверхностью заготовки.

Область зеркала металла находящаяся в верхней части кристаллизатора подвержена образованию «носика» из шлаков. Это дает возможность первичным образом распознать форму самой части твердой корки на данном участке оборудования.

Неотъемлемая часть исправного технического процесса МНЛЗ, и есть заполнение шлакообразующими смесями расстояние между коркой заготовки и кристаллизатором. Все химико-физические параметры строгим образом выдерживаются в соответствии с нормами и регламентами ведения процесса.

Главные параметры:

- Поддержание нужной консистенции смеси, на всех диапазонах температур ведения процесса;

- Определение температуры «Излома», момент, когда начинается кристаллическая фаза;

- Мониторинг температурного режима в моменты плавки, для обеспечения лучшего растекания.

Если взять в расчет скорость разливания порядка одного метра в минуту, то глубину жидких слоёв выдерживают на уровне семи - десяти миллиметров. Использование МНЛЗ на высоких скоростях, заставляет выдерживать увеличенную глубину, которая составит от пятнадцати до двадцати миллиметров.

Проанализировать работу шлакообразующих смесей в кристаллизаторе, можно посмотрев удельный расход Qs в килограмм на квадратный метр пространства кристаллизатора. Этот процесс полностью контролируется специалистами и может быть определен по данной формуле:

Qs = 7,6*Q1\R

где:

• Q1 - Показатель отражает уровень расхода смесей в соотношении килограмм на тонну.

• R - Периметр поперечного сечения в метрах

• 7,6 – показатель плотности стали (т\м3).

Лимиты расхода шлакообразующих смесей, в процессе разлива сортовых заготовок, составляют от 0,07 до 0,015 кг \ кв.м.; лимиты расхода блюма от 0,15 до 0,3 кг \ кв.м.; от 0,2 до 0,25 для круга и лимиты по расходу слябов варьируются от 0,3 до 0,6 кг \ кв.м. Рост показателей удельного расхода зависит от толщины пленочных образований между кристаллизатором и коркой заготовок. Оптимальной толщиной образований принято считать 0,04 – 0,05 мм, 0,08 – 0,10 мм, 0,08 – 0,015, и 0,015 – 0,23 мм соответственно. При недостатке введенных шлакообразующихся смесей происходит нарушение процесса за счет сбитого уровня температуры, а в частности:

- В меньшем объеме происходит выработка гарнисажа;

- Шлаковый носик выходит за пределы своих размеров;

- Возникают зоны, в которых происходит избыточное охлаждение стали;

- Сталь вторично окисляется и приобретает дефектные свойства.

Количество ШОС, введенного в повышенном количестве также приводят к сбою рабочего процесса и снижению качества продукции:

- Происходит поглощение части шлаков сталью;

- Перенасыщение металла углеродом и изменение формы мениска;

- Образование прорыва и шлакового пояса в связи с неправильным плавлением;

- Углубляются следы качания.

Подача шлакообразующих смесей должна происходить равномерно. При несоблюдении этого правила, нарушается теплоизоляция, фаза образования жидкого слоя проходит нестабильно, а состав меняется, из за поглощения шлаками неметаллических включений. Мениск также становится неоднородным и свойства ШОС колеблются, вызывая прилипание поверхности стали и разрывы заготовок.

Проанализировав данные и показатели всех процессов, выявлен перечень диапазонов отображающий состав шлакообразующих смесей. Характеристики приведены для всех основных типов заготовок.

На рисунке изображена «псевдо» тройная диаграмма, представляющая виды смесей для розлива определенных сортов стали.

Координата SiО2 состоит из суммы х(SiО2)+ х(Аl2О3); СаО состоит из х(СаО)+ х(МgО)+ х(FеО+ МnО);

Координатой NаF отражена сумма х(Nа2О)+ х(F).

Руководствуясь приведенными данными можно обнаружить ярко выраженные ограничения шлакообразующих смесей. Легированная, качественная, сталь требует поддержание соотношения (СаО)\(SiО2) больше или равной единице.

Смеси, используемые для розлива на высокоскоростном МНЛЗ, насыщаются фтором, который придает им более жидкую консистенцию. Многокомпонентная, мелкодисперсная система из CаО, SiО2, В2О3, Nа2О используется в шлакообразующих смесях для кристаллизатора.

Они насыщаются компонентами фтора который может выступить в связке CаF2 или NаF. В таблице №1 отображены дополнительно используемые в смесях компоненты, такие как Аl2О3, МgО, ВаО, МnО, Fе2О3, отметки на которых происходит начало образования кристаллической фазы, а также показаны температурные режимы всех процессов от плавки до фазы растекания ШОС. Соотношение компонентов производственного процесса, напрямую влияет на поддержания качества продукта, обеспечение его необходимыми параметрами и характеристиками.

Степень вязкости смесей определяется либо путем анализа на ротационных и вибрационных узлах, либо рассчитывается по формуле П. Рибоуда. Вязкость и температура – наиболее важные технологические свойства шлакообразующих смесей.

Формулой можно воспользоваться только в заданном диапазоне составов :

ЗЗ<SiО2<56; 0<Аl2ОЗ<11; 12<CaO<45; 0<Na2O<20; 0<CаF2<20.

Несоответствие полученных показателей по формуле, не должно превышать или быть меньше 20-25 процентов результатов, полученных опытным путем (методом анализа).

Результаты опытов по замеру степени вязкости смесей, являются объективным показателем, для определения начала фазы кристаллизации в пленочном слое шлаков (температура кристаллизации, температура «излома»).

Важная роль при кристаллизации приходится на определение температуры, необходимой для начала процесса. Этим определяется качество работы смесей в зазорах между кристаллизатором и заготовкой. С помощью этой температурной отметки определяется глубина распространения шлака в заданном пространстве и толщина жидких слоев шлакообразующих смесей, что напрямую влияет на условие смазки и теплопередачи от заготовки до кристаллизатора.

Точка «излома» обозначает температуру на момент твердения (логарифм динамической вязкости – обратная температура). Опытным путем установлено, что данная кривая не отражает все точки «излома» для шлакообразующих смесей. В процессе твердения, эти смеси образуют фазу стекловидной формы, вместо кристаллического слоя, что учитывается при составлении рецептур ШОС.

Регулировка потока тепла от заготовки кристаллизатору проводится исходя из данных условий розлива и выполняется в закономерности «понижения теплового потока, при повышении фазы кристаллизации в пленочном слое шлаков».

Данные параметры характеризуют температурный уровень плавления, растекания ШОС и от них зависит толщина жидкого уровня шлака распределенного поверх расплавленной стали в МНЛЗ.

Отметкой начала размягчения, считают тот интервал температур, при котором исходная форма начинает подвергаться первичной деформации – округлению, короблению.

Отметка начала плавки – температура, при достижении которой, заготовка принимает каплевидную форму, начиная увлажнять подложку.

Момент полного растекания «капли» на подложку, называют температура растекания заготовки.

Состояние шлакообразующих смесей бывает порошкообразное и гранулированное.

Смеси в виде порошка изготовлены за счет измельчения исходного компонента до нужных, по своему сечению, частиц и их дальнейшего смешения. Смеси гранулированной формы после измельчения проходят фазу переработки в специальных грануляторах.

Преимуществом гранул является:

1. Однородность состава обеспечивает лучшее гомогенное образование в кристаллизаторах;

2. Равномерно распределение гранул на поверхности металла, за счет высоких показателей сыпучести материала;

3. Автоматизированный процесс подачи смесей в кристаллизатор;

4. Облегченные условия хранения, в связи меньшим влагопоглощением гранулами.

Параметры шлакообразующих смесей отображены в таблицах №1 и №2.

Загрузка ШОС производится порционно. Оператор вручную загружает смеси в кристаллизатор через определенный интервал времени, либо при помощи специального оборудования в режиме автомат.

Независимо, от способа наполнения, точный уровень смеси в кристаллизаторе – залог успеха качественной работы МНЛЗ, поэтому многие крупные компании заняты разработкой узлов для загрузки ШОС в автоматическом режиме.

Наиболее приемлемым для дозирования и доставки смесей, является механизм шнекового типа, а специальный толкатель осуществляет порционную подачу непосредственно в кристаллизатор. Технология позволяет загружать как порошкообразные, так шлакообразующие смеси гранулированной формы, поставка которых осуществляется мешка массой от 1 до 1,5 тонн.

Разгрузка мешков производится в танк подпитки, который расположен над лепестками шнека.

Распространенным способом является загрузка смеси через трубопровод посредством самотека и с использованием самоплавящихся питателей. Танк в данном случае монтируется над ковшом и рядом с ним, а низкая скорость подачи обеспечивается за счет распределительной трубки, плавящейся в местах ее контакта со сталью и образовывающей зазоры для выхода шлакообразующей смеси. Также, эта трубка контактирует с кристаллизатором, тем самым поддерживая флюс на нужной отметке. При расходе ШОС уровень ее снижается, оставляя зазор между флюсом и трубкой для его загрузки, продолжающейся до тех пор, пока смесь не начнет снова контактировать с подающей трубкой.

Преимущества данной системы:

• Саморегулирующаяся подача ШОС и удобство монтажа трубок диаметром 25-30 мм;

• Обеспечение нужной температурой, способствующее минимальному захвату смесей потоками стали, а соответственно повышение качества продукции;

• Интеграция рабочих систем, которая приводит к снижению количества времени, затрачиваемого на процедуру загрузки, а также уменьшение количества людей обслуживающих оборудование;

• Крупная фасовка снижает затраты на транспортировку и упаковку материала, а также снижает потери материала при эксплуатации;

• Удобство монтажа, а также возможность подачи смесей на несколько потоков одновременно.

В современной практике, технология автоматической подачи ШОС получает все более широкое распространение, так как обеспечивает стабильные условия розлива в совмещении с дополнительными системами автоматизации. Кроме того, крупные поставщики шлакообразующих смесей постепенно полностью переходят на гранулированную продукцию, в связи с ее положительными качествами, такими как отсутствие комков или избыток поглощенной влаги.

Кроме того, отмечается распространение ШОС, для начальных фаз розлива, которые обладают эффектом экзотермации, при котором жидкие слои шлака формируются в ускоренном режиме. Наличие автоматизированных систем вывода ручья МНЛЗ, значительно снижает размеры обрезаемых головных частей заготовок. По информационным данным, внедрение эзотермических смесей в разы снизило производственные потери по этим показателям (с 2 до 0,45 м).