Автоматизация процесса производства окатышей

Получение окатышей – это способ окускования железорудных концентратов, которые используются в качестве сырья для доменных печей.

Технологический процесс состоит из двух основных этапов: окомкование влажной шихты и обжиг гранул. Выполнение каждого этапа обеспечивает своя САУ - система автоматического управления оборудованием:

1. САУ гранулятора;

2. САУ обжиговой машины.

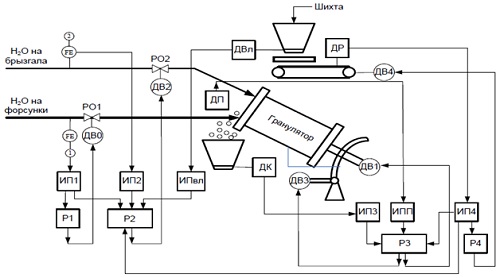

Рисунок 1 - САУ гранулятором

Угол наклона оси барабана и скорость его вращения – это параметры, от комбинации которых зависит крупность окатышей. Изменяя данные параметры, получают гранулы требуемого размера.

На рисунке представлена схема автоматического управления гранулятором.

Влажность сырья регулируется при помощи двух контуров управления аппаратом.

Первый контур обеспечивает первоначальное регулирование влажности. Он состоит из регулятора (Р1), исполнительного механизма (ДВ0), клапана (РО1), диафрагмы (1) и измерительного прибора (ИП1).

Контур функционирует следующим образом: непрерывный подвод воды к форсункам поддерживается при помощи регулятора (Р1). Диафрагма (1) производит измерение расхода воды. Значение данного параметра фиксирует измерительный прибор (ИП1).

Исполнительный механизм (ДВ0), получив управляющий сигнал от регулятора (Р1), перекрывает клапан (РО1). Управляющий сигнал вырабатывается на основе одного из типовых законов регулирования.

Завершающее регулирование влажности и поддержание её на заданном уровне производится при помощи второго контура управления. Он состоит из корректирующего регулятора (Р2), измерительных приборов (ИП1, ИП2 и ИП4), сенсора (2), сенсора влажности (ДВл), сенсора расхода (ДР) и измерительного прибора влажности (ИПВл).

Регулятор (Р2) генерирует управляющий сигнал в зависимости от следующих параметров работы аппарата:

1. Потребление воды на водяных форсунках;

2. Потребление воды на брызгало;

3. Начальная влажность сырья;

4. Расход сырья.

Регулятор (Р3) отвечает за следующие параметры работы аппарата:

1. Размер окатышей

2. Выход готовых гранул;

3. Расход сырья.

Процесс управления при помощи регулятора (Р3) происходит следующим образом:

1. Сигнал от сенсора расхода шихты (ДР) поступает на исполнительный механизм (ИП4).

2. Сигнал от сенсора производительности (ДП) поступает на измерительный прибор производительности (ИПП).

3. Сигнал от сенсора крупности окатышей (ДК) поступает к регулятору (Р3).

На основании суммирования этих исходных данных регулятор (Р3) выдает управляющий сигнал на двигатели (ДВ1 и ДВ3), которые изменяют скорость вращения и угол наклона аппарата соответственно.

Скорость движения транспортерной ленты и скорость вращения барабана управляются при помощи регулятора (Р4).

САУ обжиговой машины

После окончания процесса грануляции сформированные гранулы попадают в обжиговую машину. Конструктивно она стоит из стального транспортера, который проходит через несколько технологических зон с различным температурным режимом.

Контуры регулирования машины управляют следующими параметрами в каждой технологической зоне:

1. Температурный режим;

2. Пропорции содержания газа и воздуха;

3. Давление (газодинамический режим);

4. Высота слоя окатышей.

Технологический процесс состоит из двух основных этапов: окомкование влажной шихты и обжиг гранул. Выполнение каждого этапа обеспечивает своя САУ - система автоматического управления оборудованием:

1. САУ гранулятора;

2. САУ обжиговой машины.

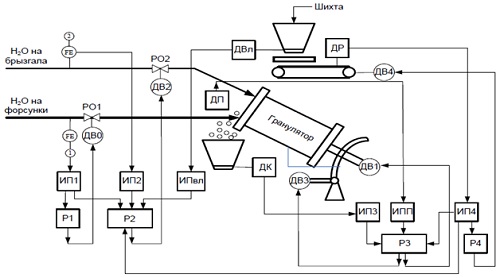

Рисунок 1 - САУ гранулятором

Угол наклона оси барабана и скорость его вращения – это параметры, от комбинации которых зависит крупность окатышей. Изменяя данные параметры, получают гранулы требуемого размера.

На рисунке представлена схема автоматического управления гранулятором.

Влажность сырья регулируется при помощи двух контуров управления аппаратом.

Первый контур обеспечивает первоначальное регулирование влажности. Он состоит из регулятора (Р1), исполнительного механизма (ДВ0), клапана (РО1), диафрагмы (1) и измерительного прибора (ИП1).

Контур функционирует следующим образом: непрерывный подвод воды к форсункам поддерживается при помощи регулятора (Р1). Диафрагма (1) производит измерение расхода воды. Значение данного параметра фиксирует измерительный прибор (ИП1).

Исполнительный механизм (ДВ0), получив управляющий сигнал от регулятора (Р1), перекрывает клапан (РО1). Управляющий сигнал вырабатывается на основе одного из типовых законов регулирования.

Завершающее регулирование влажности и поддержание её на заданном уровне производится при помощи второго контура управления. Он состоит из корректирующего регулятора (Р2), измерительных приборов (ИП1, ИП2 и ИП4), сенсора (2), сенсора влажности (ДВл), сенсора расхода (ДР) и измерительного прибора влажности (ИПВл).

Регулятор (Р2) генерирует управляющий сигнал в зависимости от следующих параметров работы аппарата:

1. Потребление воды на водяных форсунках;

2. Потребление воды на брызгало;

3. Начальная влажность сырья;

4. Расход сырья.

Регулятор (Р3) отвечает за следующие параметры работы аппарата:

1. Размер окатышей

2. Выход готовых гранул;

3. Расход сырья.

Процесс управления при помощи регулятора (Р3) происходит следующим образом:

1. Сигнал от сенсора расхода шихты (ДР) поступает на исполнительный механизм (ИП4).

2. Сигнал от сенсора производительности (ДП) поступает на измерительный прибор производительности (ИПП).

3. Сигнал от сенсора крупности окатышей (ДК) поступает к регулятору (Р3).

На основании суммирования этих исходных данных регулятор (Р3) выдает управляющий сигнал на двигатели (ДВ1 и ДВ3), которые изменяют скорость вращения и угол наклона аппарата соответственно.

Скорость движения транспортерной ленты и скорость вращения барабана управляются при помощи регулятора (Р4).

САУ обжиговой машины

После окончания процесса грануляции сформированные гранулы попадают в обжиговую машину. Конструктивно она стоит из стального транспортера, который проходит через несколько технологических зон с различным температурным режимом.

Контуры регулирования машины управляют следующими параметрами в каждой технологической зоне:

1. Температурный режим;

2. Пропорции содержания газа и воздуха;

3. Давление (газодинамический режим);

4. Высота слоя окатышей.