Электрошлаковое литье

Электрошлаковое литье (ЭШЛ) подразумевает процесс, при котором количество металла не уменьшается, что особо важно для машиностроения. Расплав металла находится вне среды материала. Это условие способствует изготовлению отливок с отличными свойствами. Электрошлаковый метод заключается в смене литья на песчаную конфигурацию относительно достигаемой цели плавления. Выгода от ЭШЛ получается за счет отсутствия дефектов, приобретения повышенных эксплуатационных свойств и увеличения периода использования изделий.

Для метода электрошлакового литья применяют металлический электрод, который имеет нужную химическую природу. Процесс плавления происходит в шлаковой ванне. Она нагревается посредством электрического тока, который проходит через нее.

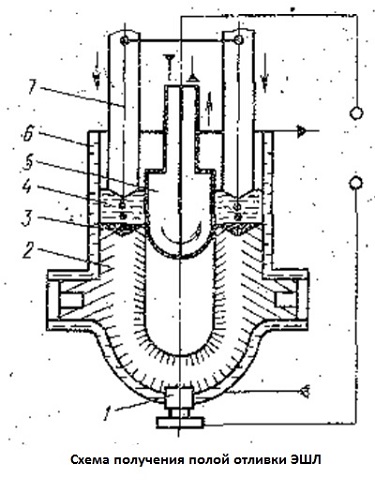

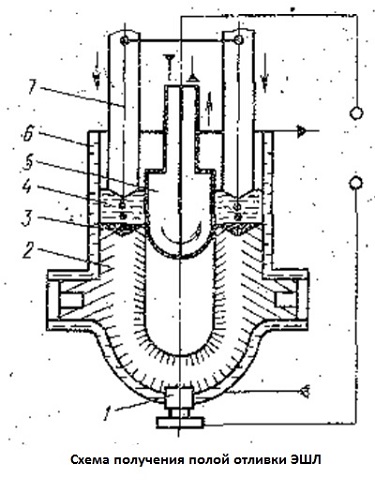

Первым этапом электрошлакового литья выступает заливание изначально расплавленного шлака определенного химического состава в медную форму 6 (кристаллизатор), который одновременно охлаждается при помощи воды. К электродам 7, подвергающимся плавлению, и затравке 1 на внутреннем участке формы подается электрический ток. Благодаря тому, что шлаковая ванна характеризуется огромным сопротивлением, образуется хороший объем тепла при действии тока. Температура разогревания ванны 4 достигает 1700°С и больше. Результатом служит образование капель металла при расплавлении электродов.

Эти капли, минуя поверхность шлаковой ванны, сходятся в форме 6. Таким образом, под поверхностью шлака возникает ванна из металла 3, которая разделена на две зоны. Одна зона ванны постоянно наполняется расплавом, а другая зона поэтапно твердеет из-за теплоотвода сквозь стенки формы. В ходе возникновения отливки 2 происходит опускание электродов соответственно их плавлению. Чтобы сформировать в отливке полость, необходимо двигать металлическую опору 5, которая охлаждается водой, кверху параллельно быстроте кристаллизации металла в отливке.

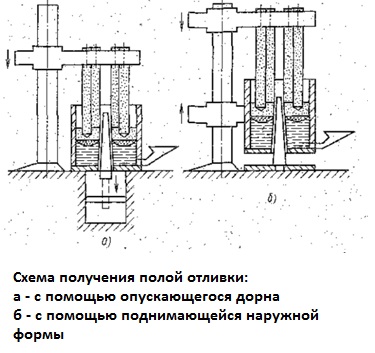

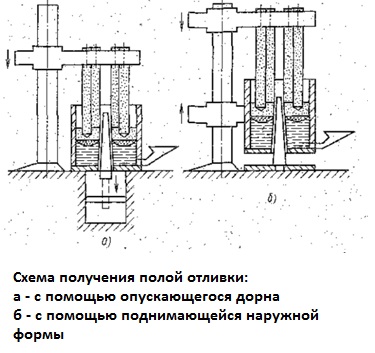

Этапы производтсва полой отливки

Литейная форма при электрошлаковом литье создана для выполнения следующих ролей. Во-первых, представляет собой модель для изготовления расплава. Во-вторых, служит формочкой при помещении отливки. Эти функции дают значительные положительные моменты ЭШЛ при рассмотрении качества отливок.

Известны три пути электрошлакового литья. Первый путь подразумевает собирание металла, который идет на производство отливки, в кристаллизаторе, играющим роль литейной формы.

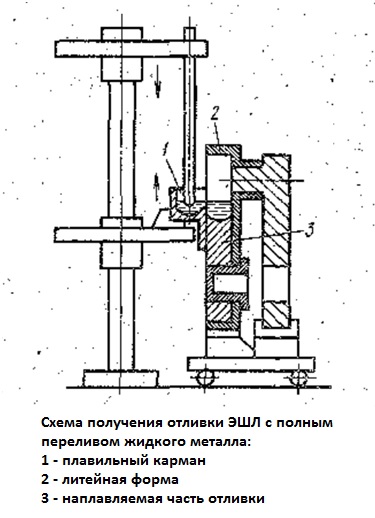

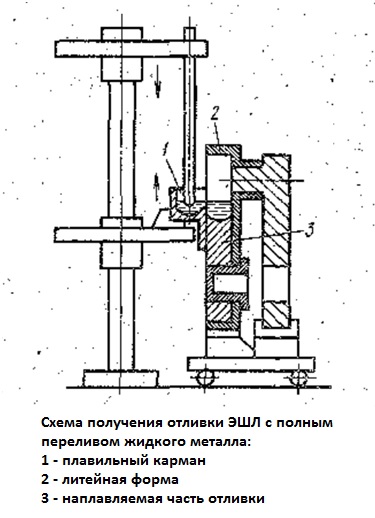

Другой путь предполагает полнейшее или частичное переливание негустой формы металла в чашу литейной формочки из сосуда плавления, куда поступает металл с оплавленного электрода.

План производства отливки ЭШЛ при переливе текучего металла

Третий путь ЭШЛ предполагает вынужденное наполнение кристаллизатора текучим металлом. Сравнивая электрошлаковый переплав и электрошлаковое литье, можно сказать, что разница состоит в том, что литье предполагает применение усложненных установок. Конструкция кристаллизатора при литье создается для сложной отливки. В некоторых случаях присутствует устройство для смешивания движущихся элементов

Принципы изготовления полой отливки

Исходной субстанцией при изготовлении отливки служит истрачиваемый электрод по химическому составу схожий с металлом отливки. Электроды производят методом литья в изложницы. Ход литья делится на постоянный и центростремительный. Используется два вида электродов: кованые и катаные. До начала электрошлакового литья происходит чистка электродов окалины, маслянистости и иных покрытий.

Что касается флюсов, применяемых в электрохимическом литье, их приходится выбирать с высокими действующими свойствами по отношению к составляющим ненужным элементам в переплавляемом металле (фосфор, сера и др.). а также они должны обладать свойством хорошей текучести с целью производства отливок с чистой наружностью. Точка плавления флюса обязана находиться ниже предела плавления металла отливки.

Флюсы для ЭШЛ

Наглядно в таблице можно увидеть, что основные флюсы при электрошлаковом литье представляют собой щелочные шлаки, исключение составляет флюс АН-348-А. Применение кислых флюсов допустимо в ходе уменьшения количества фосфора или серы в металле отливки. Такие кислые флюсы мешают водороду растворяться в металле. Данный признак имеет особую ценность в изготовлении больших отливок.

В качестве лигатур и раскислителей употребляются разнообразные полосы, ленты, дробленые части металлов. Они должны обладать такими же свойствами, как и любой материал, применяемый в ходе технологии производства какого-нибудь металла.

Конец электрода в течение плавки имеет конусообразную форму, основание которой равняется диаметру электрода. Важное значение имеет скорость подачи электрода в ходе плавления. При малой скорости электрод может выйти из шлака, и плавление перейдет в электродуговой режим, который будет сопровождаться непостоянным плавлением и окислением металла электрода. При высокой скорости подачи электрод может вморозиться в металл отливки.

В ходе плавления электрода металл раскисляется, а иногда легируется. Это происходит при постоянном доступе раскислителя или лигатура в шлак при помощи дозатора. В шлаке происходит процесс перехода этих материалов в металл, еще бывает диффузионное раскисление. Случается, что легирующий элемент фиксируется прямо на всю высоту электрода.

В момент возникновения отливки мощность понижается. Далее, происходит питание головной части для исключения появления усадочного брака. Прекращение поступления электрического тока влечет извлечение остаточного электрода.

Для метода электрошлакового литья применяют металлический электрод, который имеет нужную химическую природу. Процесс плавления происходит в шлаковой ванне. Она нагревается посредством электрического тока, который проходит через нее.

Первым этапом электрошлакового литья выступает заливание изначально расплавленного шлака определенного химического состава в медную форму 6 (кристаллизатор), который одновременно охлаждается при помощи воды. К электродам 7, подвергающимся плавлению, и затравке 1 на внутреннем участке формы подается электрический ток. Благодаря тому, что шлаковая ванна характеризуется огромным сопротивлением, образуется хороший объем тепла при действии тока. Температура разогревания ванны 4 достигает 1700°С и больше. Результатом служит образование капель металла при расплавлении электродов.

Эти капли, минуя поверхность шлаковой ванны, сходятся в форме 6. Таким образом, под поверхностью шлака возникает ванна из металла 3, которая разделена на две зоны. Одна зона ванны постоянно наполняется расплавом, а другая зона поэтапно твердеет из-за теплоотвода сквозь стенки формы. В ходе возникновения отливки 2 происходит опускание электродов соответственно их плавлению. Чтобы сформировать в отливке полость, необходимо двигать металлическую опору 5, которая охлаждается водой, кверху параллельно быстроте кристаллизации металла в отливке.

Этапы производтсва полой отливки

Литейная форма при электрошлаковом литье создана для выполнения следующих ролей. Во-первых, представляет собой модель для изготовления расплава. Во-вторых, служит формочкой при помещении отливки. Эти функции дают значительные положительные моменты ЭШЛ при рассмотрении качества отливок.

Известны три пути электрошлакового литья. Первый путь подразумевает собирание металла, который идет на производство отливки, в кристаллизаторе, играющим роль литейной формы.

Другой путь предполагает полнейшее или частичное переливание негустой формы металла в чашу литейной формочки из сосуда плавления, куда поступает металл с оплавленного электрода.

План производства отливки ЭШЛ при переливе текучего металла

Третий путь ЭШЛ предполагает вынужденное наполнение кристаллизатора текучим металлом. Сравнивая электрошлаковый переплав и электрошлаковое литье, можно сказать, что разница состоит в том, что литье предполагает применение усложненных установок. Конструкция кристаллизатора при литье создается для сложной отливки. В некоторых случаях присутствует устройство для смешивания движущихся элементов

Принципы изготовления полой отливки

Исходной субстанцией при изготовлении отливки служит истрачиваемый электрод по химическому составу схожий с металлом отливки. Электроды производят методом литья в изложницы. Ход литья делится на постоянный и центростремительный. Используется два вида электродов: кованые и катаные. До начала электрошлакового литья происходит чистка электродов окалины, маслянистости и иных покрытий.

Что касается флюсов, применяемых в электрохимическом литье, их приходится выбирать с высокими действующими свойствами по отношению к составляющим ненужным элементам в переплавляемом металле (фосфор, сера и др.). а также они должны обладать свойством хорошей текучести с целью производства отливок с чистой наружностью. Точка плавления флюса обязана находиться ниже предела плавления металла отливки.

Флюсы для ЭШЛ

|

Марка |

Массовая доля компонента, % |

||||

|

CaO |

CaF2 |

Al2O3 |

MgO |

Прочие |

|

|

АНФ-6 |

- |

70 |

30 |

- |

- |

|

АНФ-7 |

20 |

80 |

- |

- |

- |

|

АНФ-8 |

20 |

60 |

20 |

- |

- |

|

АНФ-9 |

- |

80 |

- |

20 |

- |

|

АНФ-29 |

45 |

- |

55 |

- |

- |

|

АНФ-348-А |

4 |

5 |

3 |

8 |

41 SiO2; |

Наглядно в таблице можно увидеть, что основные флюсы при электрошлаковом литье представляют собой щелочные шлаки, исключение составляет флюс АН-348-А. Применение кислых флюсов допустимо в ходе уменьшения количества фосфора или серы в металле отливки. Такие кислые флюсы мешают водороду растворяться в металле. Данный признак имеет особую ценность в изготовлении больших отливок.

В качестве лигатур и раскислителей употребляются разнообразные полосы, ленты, дробленые части металлов. Они должны обладать такими же свойствами, как и любой материал, применяемый в ходе технологии производства какого-нибудь металла.

Конец электрода в течение плавки имеет конусообразную форму, основание которой равняется диаметру электрода. Важное значение имеет скорость подачи электрода в ходе плавления. При малой скорости электрод может выйти из шлака, и плавление перейдет в электродуговой режим, который будет сопровождаться непостоянным плавлением и окислением металла электрода. При высокой скорости подачи электрод может вморозиться в металл отливки.

В ходе плавления электрода металл раскисляется, а иногда легируется. Это происходит при постоянном доступе раскислителя или лигатура в шлак при помощи дозатора. В шлаке происходит процесс перехода этих материалов в металл, еще бывает диффузионное раскисление. Случается, что легирующий элемент фиксируется прямо на всю высоту электрода.

В момент возникновения отливки мощность понижается. Далее, происходит питание головной части для исключения появления усадочного брака. Прекращение поступления электрического тока влечет извлечение остаточного электрода.