Плавильные электропечи

Прямоугольные электрические печи

Современные прямоугольные электрические печи позволяют расплавлять медно-никелевые руды и концентраты. При этом объемы должны быть изготовлены строго в соответствии с указанными стандартами качества и безопасности.

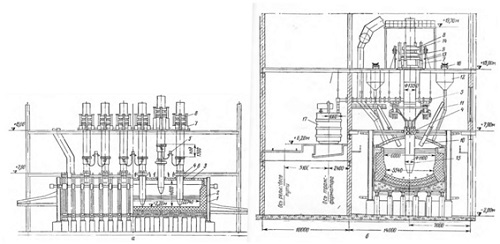

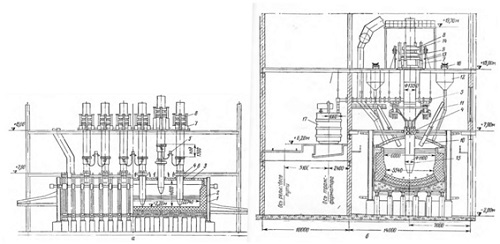

Рис. 1 – Прямоугольная электропечь для плавки медно-никелевых руд и концентратов:

а – продольный разрез; б – поперечный разрез; 1 – каркас печи; 2- футероква; 3 – свод; 4 – контактные щеки; 5 – шинопакет; 6 – околоэлектродное уплотнение; 7 – гидроподъемник электрода; 8 и 9 – верхнее и нижнее кольца пружинно- гидравлического устройства для перепуска электродов; 10 – телескопичная течка; 11 – загрузочный рукав; 12 – бункер; 13 и 14 – концевые ограничители; 15 – электрод; 16 – реверсивный транспорт; 17 – печной трансформатор.

Технологические характеристики

Электрические печи обладают фундаментом, подиной, стенами, кожухом и элементами крепления. Фундамент изготавливается из железобетонной смеси. Специальные столбы или ленты обладают площадью от ста до двухсот квадратных метров. На эти столбы укладываются металлические балки вместе со стальными плитами, которые будут поддерживать подин печи. Благодаря такому устройству, обеспечивается охлаждение пода электрической печи при помощи холодного воздуха, который будет двигаться в нижней части оборудования. Так же можно легко наблюдать за состоянием подины.

Толщина подина печи должна составлять около одного метра. В нем имеются три или четыре магнезитового и хромомагнезитового кирпича, который выкладывается обратным сводом на верхней стороне посыпки. Редко, но подин печи может выкладываться из блоков угольного типа.

Стены печи крепко опираются на подину. На нижней части материалом изготовления служит магнезитовый или хромомагнезитовый кирпич. В верхней части необходим магнезит или шамотный кирпич. Толщина этих стен меняется в зависимости от уровня, внизу от 750 до 920 миллиметров, а наверху от 600 до 700 миллиметров. Некоторые части стен могут кессонировать, чтобы увеличить прочность и надежность. Что касается свода, то она арочного типа, состоит из шамотного кирпича или бетона. Толщина может колебаться от трехсот до четырехсот миллиметров.

Крепежные элементы включают в себя железный кожух, который сделан из листа и плиток, пятовые балки, поддерживающие арочные своды, и вертикальные колонны.

Загрузочные составляющие делаются из чугуна и стали, которые соединяют отверстия в своде с бункерами. Такие элементы распределяются по всей длине электрической печи и составляют несколько параллельных рядов.

Как проходит процесс?

В специальные желоба через отверстия заливают жидкий оборотный шлак. А выпуск осуществляется через шпуровые дырки, находящиеся в торцевой стороне.

Газы, которые образовались во время процесса, отводятся из пространства печи в газоотводные отверстия.

Электродное оборудование содержит три или шесть электродов, которые считаются самообжигающими. Их диаметр колеблется в пределах от 800 до 1400 миллиметров. Электроды подвешиваются над печью при помощи тросов. Далее идет закрепление на рамах гидроподъемников. Их регулировка происходит в автоматическом режиме. Электрод набивного типа включает в свой состав кожух, толщина которого два миллиметра. Масса, попавшая в то пространство, спекается, а потом твердеет и тает.

Ток подается от трансформатора печи к электродам. Процесс происходит при помощи электрозажимов и водоохладительных трубок.

Электрическая печь круглого поворотного типа

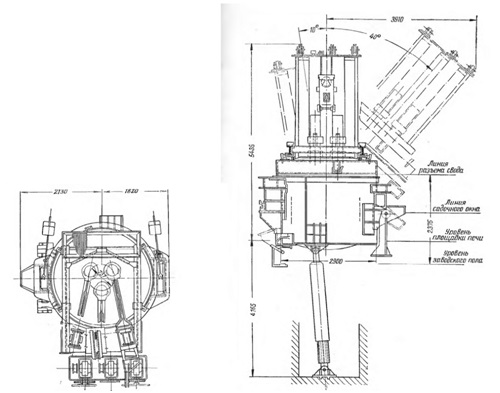

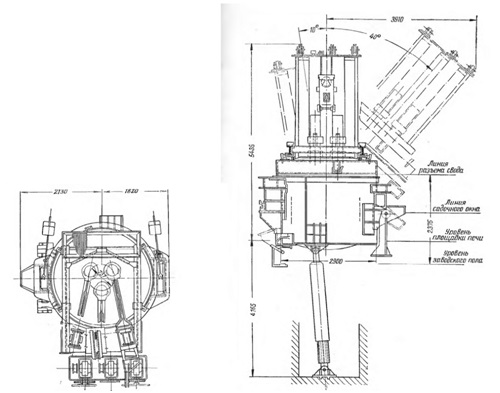

Рис. 2 – Круглая поворотная дуговая электропечь для плавки металлов

Круглая поворотная электрическая печь применяется для расплавления металлов. Их используют не так часто как прямоугольные виды. Возможна переработка следующих металлов: никеля, олова, меди, стали, кобальта и других.

Такие виды печей обладают некоторыми особенностями. У них маленький вес и небольшие размеры. Отличается устройство механизма наклона печей. Во время работы применяется графитовый угольный электрод. Свод кладется из динаса и магнезита отличного качества.

Круглые поворотные электрические печи работают по дуговому режиму, во время которого дуга остается открытой.

Устройство печи позволяет расплавлять смеси металлов качественно, надежно и безопасно. Во время производства соблюдаются все технологические нормы, государственные стандарты и условия хранения. Поэтому долгий срок эксплуатации изделия гарантировано.

Характеристика плавильных электропечей

Современные прямоугольные электрические печи позволяют расплавлять медно-никелевые руды и концентраты. При этом объемы должны быть изготовлены строго в соответствии с указанными стандартами качества и безопасности.

Рис. 1 – Прямоугольная электропечь для плавки медно-никелевых руд и концентратов:

а – продольный разрез; б – поперечный разрез; 1 – каркас печи; 2- футероква; 3 – свод; 4 – контактные щеки; 5 – шинопакет; 6 – околоэлектродное уплотнение; 7 – гидроподъемник электрода; 8 и 9 – верхнее и нижнее кольца пружинно- гидравлического устройства для перепуска электродов; 10 – телескопичная течка; 11 – загрузочный рукав; 12 – бункер; 13 и 14 – концевые ограничители; 15 – электрод; 16 – реверсивный транспорт; 17 – печной трансформатор.

Технологические характеристики

Электрические печи обладают фундаментом, подиной, стенами, кожухом и элементами крепления. Фундамент изготавливается из железобетонной смеси. Специальные столбы или ленты обладают площадью от ста до двухсот квадратных метров. На эти столбы укладываются металлические балки вместе со стальными плитами, которые будут поддерживать подин печи. Благодаря такому устройству, обеспечивается охлаждение пода электрической печи при помощи холодного воздуха, который будет двигаться в нижней части оборудования. Так же можно легко наблюдать за состоянием подины.

Толщина подина печи должна составлять около одного метра. В нем имеются три или четыре магнезитового и хромомагнезитового кирпича, который выкладывается обратным сводом на верхней стороне посыпки. Редко, но подин печи может выкладываться из блоков угольного типа.

Стены печи крепко опираются на подину. На нижней части материалом изготовления служит магнезитовый или хромомагнезитовый кирпич. В верхней части необходим магнезит или шамотный кирпич. Толщина этих стен меняется в зависимости от уровня, внизу от 750 до 920 миллиметров, а наверху от 600 до 700 миллиметров. Некоторые части стен могут кессонировать, чтобы увеличить прочность и надежность. Что касается свода, то она арочного типа, состоит из шамотного кирпича или бетона. Толщина может колебаться от трехсот до четырехсот миллиметров.

Крепежные элементы включают в себя железный кожух, который сделан из листа и плиток, пятовые балки, поддерживающие арочные своды, и вертикальные колонны.

Загрузочные составляющие делаются из чугуна и стали, которые соединяют отверстия в своде с бункерами. Такие элементы распределяются по всей длине электрической печи и составляют несколько параллельных рядов.

Как проходит процесс?

В специальные желоба через отверстия заливают жидкий оборотный шлак. А выпуск осуществляется через шпуровые дырки, находящиеся в торцевой стороне.

Газы, которые образовались во время процесса, отводятся из пространства печи в газоотводные отверстия.

Электродное оборудование содержит три или шесть электродов, которые считаются самообжигающими. Их диаметр колеблется в пределах от 800 до 1400 миллиметров. Электроды подвешиваются над печью при помощи тросов. Далее идет закрепление на рамах гидроподъемников. Их регулировка происходит в автоматическом режиме. Электрод набивного типа включает в свой состав кожух, толщина которого два миллиметра. Масса, попавшая в то пространство, спекается, а потом твердеет и тает.

Ток подается от трансформатора печи к электродам. Процесс происходит при помощи электрозажимов и водоохладительных трубок.

Электрическая печь круглого поворотного типа

Рис. 2 – Круглая поворотная дуговая электропечь для плавки металлов

Круглая поворотная электрическая печь применяется для расплавления металлов. Их используют не так часто как прямоугольные виды. Возможна переработка следующих металлов: никеля, олова, меди, стали, кобальта и других.

Такие виды печей обладают некоторыми особенностями. У них маленький вес и небольшие размеры. Отличается устройство механизма наклона печей. Во время работы применяется графитовый угольный электрод. Свод кладется из динаса и магнезита отличного качества.

Круглые поворотные электрические печи работают по дуговому режиму, во время которого дуга остается открытой.

Устройство печи позволяет расплавлять смеси металлов качественно, надежно и безопасно. Во время производства соблюдаются все технологические нормы, государственные стандарты и условия хранения. Поэтому долгий срок эксплуатации изделия гарантировано.

Характеристика плавильных электропечей

| Показатели | Печи для плавки сульфидных медно-никелевых руд и концентратов | Печи для плавки окисленных никелевых руд на ферроникель | Печи для плавки оловянных концентратов | Печи для плавки свинцовых концентратов | Печи для плавки цинковых концентратов с возгонкой цинка | Печи для плавки шлаков | Печи для плавки металлов | ||||||

| 1 | 2 | 3 | 4 | 1 | 2 | цинковистых | кобальтовых | Никеля из закиси | Медь катодная | ||||

| Форма рабочего пространства | Прямоугольная | Круглая | Прямоугольная | Круглая | Прямоугольная | Горизонтально-цилиндрическая | Круглая | ||||||

| Площадь пода, м2 | 58 | 136 | 139 | 184 | 97 | 224 | 8,8 | 58 | 47,5 | 32 | 25 | 3,3 | 10,5 |

| Внутренние размеры, м: | |||||||||||||

| длина | 11,2 | 22,7 | 23,2 | 27,4 | 11,1 | 28 | 3,34 | 13 | 9,75 | 32 | 6,15 | 2,06 | 3,7 |

| ширина | 5,2 | 6,0 | 6,0 | 6,71 | 11,1 | 8 | 3,34 | 4,5 | 4,9 | 11,3 | 6,15 | 2,06 | 3,7 |

| высота от пода до свода | |||||||||||||

| 4 | 4,6 | 5,0 | 4 | - | 5,5 | 2,2 | 3,2 | 3,0 | 3,4 | 4,0 | - | - | |

| Глубина ванны, м | 2,4 | 2,2 | 2,5 | 1,6 | - | - | - | - | 0,76 | - | - | - | - |

| Диаметр электродов, м | 1,2 | 1,1 | 1,1 | 1,22 | 1,24 | 1,4 | 0,4 | 1 | 0,6 | 0,76 | 0,9 | 0,3 | 0,46 |

| Число электродов | 3 | 6 | 6 | 6 | 3 | 6 | 3 | 4 | 3 | 6 | 3 | 3 | 3 |

| Расстояние между осями электродов, м | 3 | 3,2 | 3,2 | 3,76 | - | 4,0 | Распад 1,2 | - | - | 1,67 | Распад 2,7 | Распад 0,73 | - |

| Число печных трансформаторов | 1 | 3 | 3 | 3 | 1 | 3 | 1 | 2 | 1 | 2 | 1 | 1 | 1 |

| Мощность всех трансформаторов, тыс кВА | 30 | 33 | 45 | 18 | 13,5 | 60 | 1,4 | 4 | 6 | 10 | 4,5 | 2,25 | 6 |

| Удельная мощность, кВА/м2 | 517 | 243 | 324 | 100 | 140 | 270 | 160 | 70 | 126 | 310 | 180 | 680 | 570 |

| Линейное напряжение, В | 550-390 | 492-218 | 552-743 | 300-160 | 240-90 | 750-430 | 130-62 | 400-100 | - | 280-90 | 178-89 | 250-90 | 225-80 |

| Линейный ток, тыс А | 31,5 | 22,3-29 | 23,5-27,1 | 20 | 21 | 38,2 | 6,2 | - | - | 30 | - | - | - |

| Плотность тока на электроде, А/см2 | 2,8 | 2,4-3,1 | 2,5-2,9 | 1,7 | 1,7 | 2,8 | 4,5 | - | - | 06.июл | - | - | - |

| Характеристика шихты | Смесь руд и окатышей | Агломерат и руда | Горячий огарок | Горячая руда 700 С | Горячая, частично восстановленная руда | Оловянный концентрат | Агломерат свинцовый | Горячий обожженный концентрат | Жидкий шлак | Частотно восстановленная закись никеля | Катодная медь | ||

| Удельный проплав по шихте, т/(м2*сутки) | 10 | 6 | 7 | 4,3 | 4 | До 8 | 2,5 | 5 | 1,6 | - | - | 09.окт | До 40 |

| Удельный расход энергии, кВт*ч/т | 810-850 | 710-730 | 530-600 | 400-430 | 605 | 700 | 1100 | 490 | 1500 | - | 160 | По металлу 1100 | 250 |

| Расход электродов, кг/т | 3 | 3,6 | 2,4 | 1,9 | 2 | - | 20 | 9 | 6 | - | - | 14 | 2 |

| Емкость печи по металлу, т | - | - | - | - | - | - | - | - | - | - | По расплаву 160 | 08.окт | 40 |