Чугун

Сырье для выплавки чугуна

Для изготовления чугуна используется сырье, а именно руда, с добавлением топлива и флюсов. Главными элементами являются железные руды, состоящие из оксида железа, пород глинозема (Al2O3), не представляющих практического значения, оксидов кальция (CaO) и магния (MgO) и других.

Железная руда тем ценнее, чем больше в ней находится железа. Вредные включения в виде серы понижают качество чугуна, что потребует вспомогательных затрат на их извлечение.

В Украине осуществляется добыча следующих железных руд: гематит (Fe2O3) – доля железа 55 – 60 % (залежи в Кривом Роге) и лимонит (2Fe2O3+3H2O) – доля железа 35 – 50 % (залежи в Керчи).

Дополнительными элементами железных руд являются: никель (Ni), ванадий (V), кобальт (Co) и другие. В процессе доменной плавки они соединяются со структурой чугуна, улучшая его физические и химические качества.

Для получения тепла, способного расплавить руду, используют кокс, добываемый из коксующихся углей методом нагрева в специализированных печах, которые нагнетают температуру до 1 – 1,2 тысяч °С без возможности попадания внутрь воздуха. Кроме того, он принимает участие в химических процессах при изготовлении чугуна.

Чтобы снизить температуру плавки пустых пород и извлечь накопившийся шлак при плавлении чугуна, добавляют сырые компоненты, среди которых присутствуют минеральные соединения – флюсы.

Совокупность руды, флюсов и горючего, подобранных в особых пропорциях, именуются шихтой. Чтобы чугун получился высокого качества, нужна корректная заготовка шихтового сырья. Готовящаяся к плавлению руда обязана компоноваться из правильных составляющих с особыми размерами кусков (2 – 4 см). Для этого слишком большие куски дробят, а чрезмерно маленькие - окусковуют. Если в руде имеется недостаточно железа, то она обогащается (ГОКи с небогатыми железными рудами в Кривом Роге), зачастую, при помощи технологии магнитного разделения вместе с обжигом и флотацией.

В нынешнее время как минимум четверть от общего объема железных руд подвергается изначальной подготовке перед плавкой для обеспечения попадания в печь сырья нужных размеров, однородной химической структуры с большим включением железа и приемлемой восстанавливаемостью. Чем лучше заготовлена руда, тем меньше потребуется топлива в процессе плавки и тем качественнее чугун получится на выходе.

Главными методами подготавливания железных руд считаются ее обогащение и окускование мелких частей руды. Чаще всего практикуют метод окускования путем агломерации и изготовления окатышей. Термический метод окускования мельчайших частей руды состоит из добавления в шихту флюсов и иных важных добавок, после чего при помощи горения топлива в пласте спекаемого вещества извлекают изобилующий порами крепкий, с отличными восстановительными качествами, материал – железнорудный агломерат. С течением времени появляются все новые методы обогащения руды, при этом растет плотность концентрата в полном объеме исходного материала, что привело к использованию современного метода подготовки руды – окомкования. Заключается он в окатывании мелких частей первичной шихты и дальнейшем обжиге собранных 2,5 – 3 сантиметровых окатышей с 70 – 95-процентным содержанием железа, и равномерных по составу с большой механической прочностью.

Технология изготовления чугуна

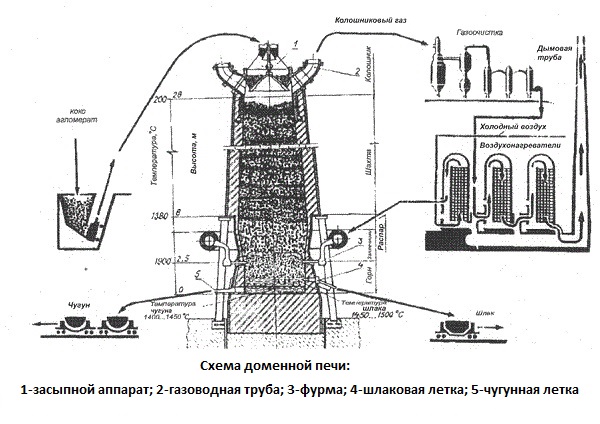

В конструкцию новейших домен входит колошник, шахты, распар, заплечики и горн. Сверху печи на колошнике смонтировано засыпное приспособление 1, отвечающее за введение шихтового сырья, а также газопроводящие трубы 2, через которые осуществляется отвод доменного газа.

У основания расположен горн в виде цилиндра. Сверху он имеет фурмы 3, посредством которых в печь вводятся разогретый до 1 – 1,2 тыс. °С воздух и природный газ. Основание горна, предназначенного для скапливания в нем чугуна и шлака, именуется лещадью. Сверху размещена летка 5 для извлечения чугуна. На высоте 300 – 350 см установлена шлаковая летка 4. Вместе они закрываются огнеустойчивым составом, который перед извлечением чугуна пробивается.

Доменный процесс необходим для восстановления оксида железа. Для этого постоянно подается шихтовое сырье с одновременным обеспечением восходящего потока воспламеняющихся газов, которые возникают в процессе горения кокса.

Когда шахта разогревается, влага извлекается, а карбонаты распадаются. Оксиды железа при вступлении в реакцию с монооксидом углерода (CO), водородом (H2) и твердым углеродом кокса медленно трансформируются в железо в такой последовательности: Fe2O3 >>> Fe3O4 >>> FeO >>> Fe.

Сжигание коксового углерода в домне считается главной и очень ответственной частью процесса плавления. В момент горения высвобождается достаточное количество тепла, благодаря чему возникают восстановительные газы, и появляется свободный объем для беспрепятственного перемещения шихты с верхних слоев на нижние. Железо, в результате восстановительных реакций в печи, извлекается из руд практически в полном объеме. Взаимодействуя все время с газом, который находится в домне, и накаленным коксом, железная губка, извлеченная из кусков агломерата, окатышей и руды, понемногу напитывается углеродом. Когда температура достигает 1135 °С, железо может впитать до 4,3 % углерода.

Окисление железа зачастую осуществляется в заплечиках. В них возникают капли карбида железа (FeC), стекающие струями в печной горн. Во время перемещения в нижнюю часть, расплавленный металл сталкивается с частями разжаренного кокса, что приводит к расщеплению углерода в железе и увеличению части углерода (C) максимум до 3,5 – 4,5 %. Также сплав соединяется с некоторый объемом кремния (Si), марганца (Mn), фосфора (P) и серы (S). Такой сплав именуется чугуном. Исходя из того, какие компоненты определены для шихты, чугун дополнительно может включать хром (Cr), никель (Ni), ванадий (V), титан (Ti), медь (Cu) и мышьяк (As).

Извлечение готовых сплавов осуществляется по отдельности: чугуна – каждые 90 – 120 минут, а шлака – каждый час. Чугун помещается в ковши для транспортировки в места разлива в небольшие слитки, или в места будущего перерабатывания в плавильные цеха. Функционирование доменной печи не прекращается на протяжении 10 – 12 лет. Затем она требует проведения капремонта.

Правильный подбор материалов для доменной плавки

Подбор материалов для плавки проводится исходя из основного закона химии, открытого Михаилом Ломоносовым – закона сохранения материи, который гласит, что масса всех элементов, принимающих участие в реакции, равняется массе всех продуктов после извлечения. Для конструируемых печей во время подбора баланса используют информацию, взятую при подсчете компонентов шихты, доменного газа и дутья. Определенное соотношение материалов может иметь небольшую погрешность в пределах 0,5 – 1 %. Ниже приведен пример сбалансированного состава для доменной плавки:

Продукция, получаемая в результате восстановительной плавки железных руд

Главным продуктом, образующимся в результате переплавки руд в доменных печах, есть чугун, соединение железа и 2 – 4,5-процентный углерод. Дополнительно в сплаве могут присутствовать: марганец (Mn), кремний (Si), фосфор (F), сера (S) и так далее. Существующие сорта чугуна по будущему применению подразделяются на: передельный, литейный и чугун для специального использования.

Приблизительно 85 % от всего производимого чугуна составляет передельный чугун, включающий в свой состав, в процентном соотношении, %: углерод (C) - 3,2 – 4,5; кремний (Si) - 0,3 – 1,2; марганец (Mn) - 0,2 – 1; фосфор (P) - 0,15 – 0,2; сера (S) - 0,02 – 0,07. Эта разновидность чугуна имеет улучшенные показатели твердости, хрупкости. По этой причине он применяется для последующего изготовления стали.

Литейная разновидность чугуна отличается увеличенным включением кремния (Si) – не более 4 %. Он имеет отличные литейные показатели, поэтому используется для литья всевозможных деталей. Природно-легированные виды чугунов, являясь частью литейных чугунов, отлично зарекомендовали себя как конструкционный исходный материал. Он включает в себя ванадий (V), хром (Cr), никель (Ni) и другие.

Чугуны для специального использования – это сплавы с большим включением одного или двух второстепенных элементов. Например, ферросилиций (соединение железа с кремнием (Si) – 13 %) и ферромарганец (соединение железа с марганцем (Mn) – 75 %). Они используются для окислительных процессов при легировании сталей.

После плавления образуются дополнительные продукты, такие как: шлак, отходы в виде газа и пыли. Образующийся в домне шлак является соединением пустой породы с флюсами и остатками негорючих веществ, который в дальнейшем может использоваться в строительстве. Он применяется в производстве шлакобетонных блоков и шлаковаты. Основной объем шлака подвергается гранулированию, после чего его можно использовать для производства цемента. Колошниковый газ после процесса очищения от пыли применяется в доменных цехах в нагревателях воздуха, а также для функционирования агрегатов для подачи воздуха. Доменная пыль собирается и применяется для изготовления агломерата.

Марки чугунов

Марки серых чугунов начинаются из букв СЧ, далее следует по 2 цифры, обозначающих усредненные показатели сопротивления растяжению (кгс/мм2). Следовательно чугун СЧ12 имеет значение 12 кгс/мм2, или 120 МПа.

Чугуны высокой прочности и ковкости начинаются с аббревиатур ВЧ и КЧ соответственно. Затем идут цифры, две первых из которых обозначают средний qв, а последующие – сравнительно удлиненные. Примеры марок: КЧ45-6, КЧ60-3, ВЧ50-2,5, ВЧ45-5.

Чугуны специального назначения обозначаются буквами, говорящими об их назначении. АЧ – антифрикционные чугуны, например АЧС-1, АЧС-2, АЧК-1, АЧВ-1 – используются для отливок, в узлах трения, включающих смазку. Далее, С - серый, В - высокопрочный, К — ковкий чугун.

Жаропрочные чугуны обладают маркировкой ЖЧ, числа отображают процентное включение главного легирующего компонента (ЖЧХ-20, ЖЧХ-22).

Главные пути усовершенствования доменного литья

Самыми главными техническими и экономическими исходными данными о функционировании домен являются коэффициент использования полезного объема и связанные с ним затраты кокса. Первое значение устанавливается по связи полезного печного объема с ее средней суточной продуктивностью. Чем выше продуктивность, тем меньший коэффициент применения полезного объема.

Данная цифра равняется от 0,5 до 0,7, но на части печей эффективность может достигать значения 0,4. Вторая цифра – удельный расход кокса. Она также указывает на уровень экономичности доменного литья.

Это обуславливается затратами на кокс, доля которых составляет большую часть цены чугуна. Уменьшение обоих показателей приводит к значительной экономии.

Одним из способов увеличения эффективности при изготовлении чугуна является усовершенствование подходов к заготовлению шихтовых компонентов и увеличение интенсивности самой плавки. Например, при использовании офлюсованного агломерата, есть возможность улучшить эффективность труда на 10 – 30 %, а количество используемого кокса снизить на 20 %.

Использование вместо агломерата окатышей дает извлечение чугуна на 5 – 8 % больше. При этом снижается расход кокса.

Увеличение интенсивности процесса плавления проводится путем увеличения давления на колошнике. Кроме этого для дутья используют кислород, а в горн вдувают природный газ и угольную пыль.

Особое значение придается механизированным и автоматизированным процессам, среди которых – регулировка температурного режима в печи, дозировка введения шихтовых компонентов, воздуха и так далее. В последнее время для контроля процесса плавления начали использовать компьютеризированные системы.

Для изготовления чугуна используется сырье, а именно руда, с добавлением топлива и флюсов. Главными элементами являются железные руды, состоящие из оксида железа, пород глинозема (Al2O3), не представляющих практического значения, оксидов кальция (CaO) и магния (MgO) и других.

Железная руда тем ценнее, чем больше в ней находится железа. Вредные включения в виде серы понижают качество чугуна, что потребует вспомогательных затрат на их извлечение.

В Украине осуществляется добыча следующих железных руд: гематит (Fe2O3) – доля железа 55 – 60 % (залежи в Кривом Роге) и лимонит (2Fe2O3+3H2O) – доля железа 35 – 50 % (залежи в Керчи).

Дополнительными элементами железных руд являются: никель (Ni), ванадий (V), кобальт (Co) и другие. В процессе доменной плавки они соединяются со структурой чугуна, улучшая его физические и химические качества.

Для получения тепла, способного расплавить руду, используют кокс, добываемый из коксующихся углей методом нагрева в специализированных печах, которые нагнетают температуру до 1 – 1,2 тысяч °С без возможности попадания внутрь воздуха. Кроме того, он принимает участие в химических процессах при изготовлении чугуна.

Чтобы снизить температуру плавки пустых пород и извлечь накопившийся шлак при плавлении чугуна, добавляют сырые компоненты, среди которых присутствуют минеральные соединения – флюсы.

Совокупность руды, флюсов и горючего, подобранных в особых пропорциях, именуются шихтой. Чтобы чугун получился высокого качества, нужна корректная заготовка шихтового сырья. Готовящаяся к плавлению руда обязана компоноваться из правильных составляющих с особыми размерами кусков (2 – 4 см). Для этого слишком большие куски дробят, а чрезмерно маленькие - окусковуют. Если в руде имеется недостаточно железа, то она обогащается (ГОКи с небогатыми железными рудами в Кривом Роге), зачастую, при помощи технологии магнитного разделения вместе с обжигом и флотацией.

В нынешнее время как минимум четверть от общего объема железных руд подвергается изначальной подготовке перед плавкой для обеспечения попадания в печь сырья нужных размеров, однородной химической структуры с большим включением железа и приемлемой восстанавливаемостью. Чем лучше заготовлена руда, тем меньше потребуется топлива в процессе плавки и тем качественнее чугун получится на выходе.

Главными методами подготавливания железных руд считаются ее обогащение и окускование мелких частей руды. Чаще всего практикуют метод окускования путем агломерации и изготовления окатышей. Термический метод окускования мельчайших частей руды состоит из добавления в шихту флюсов и иных важных добавок, после чего при помощи горения топлива в пласте спекаемого вещества извлекают изобилующий порами крепкий, с отличными восстановительными качествами, материал – железнорудный агломерат. С течением времени появляются все новые методы обогащения руды, при этом растет плотность концентрата в полном объеме исходного материала, что привело к использованию современного метода подготовки руды – окомкования. Заключается он в окатывании мелких частей первичной шихты и дальнейшем обжиге собранных 2,5 – 3 сантиметровых окатышей с 70 – 95-процентным содержанием железа, и равномерных по составу с большой механической прочностью.

Технология изготовления чугуна

В конструкцию новейших домен входит колошник, шахты, распар, заплечики и горн. Сверху печи на колошнике смонтировано засыпное приспособление 1, отвечающее за введение шихтового сырья, а также газопроводящие трубы 2, через которые осуществляется отвод доменного газа.

У основания расположен горн в виде цилиндра. Сверху он имеет фурмы 3, посредством которых в печь вводятся разогретый до 1 – 1,2 тыс. °С воздух и природный газ. Основание горна, предназначенного для скапливания в нем чугуна и шлака, именуется лещадью. Сверху размещена летка 5 для извлечения чугуна. На высоте 300 – 350 см установлена шлаковая летка 4. Вместе они закрываются огнеустойчивым составом, который перед извлечением чугуна пробивается.

Доменный процесс необходим для восстановления оксида железа. Для этого постоянно подается шихтовое сырье с одновременным обеспечением восходящего потока воспламеняющихся газов, которые возникают в процессе горения кокса.

Когда шахта разогревается, влага извлекается, а карбонаты распадаются. Оксиды железа при вступлении в реакцию с монооксидом углерода (CO), водородом (H2) и твердым углеродом кокса медленно трансформируются в железо в такой последовательности: Fe2O3 >>> Fe3O4 >>> FeO >>> Fe.

Сжигание коксового углерода в домне считается главной и очень ответственной частью процесса плавления. В момент горения высвобождается достаточное количество тепла, благодаря чему возникают восстановительные газы, и появляется свободный объем для беспрепятственного перемещения шихты с верхних слоев на нижние. Железо, в результате восстановительных реакций в печи, извлекается из руд практически в полном объеме. Взаимодействуя все время с газом, который находится в домне, и накаленным коксом, железная губка, извлеченная из кусков агломерата, окатышей и руды, понемногу напитывается углеродом. Когда температура достигает 1135 °С, железо может впитать до 4,3 % углерода.

Окисление железа зачастую осуществляется в заплечиках. В них возникают капли карбида железа (FeC), стекающие струями в печной горн. Во время перемещения в нижнюю часть, расплавленный металл сталкивается с частями разжаренного кокса, что приводит к расщеплению углерода в железе и увеличению части углерода (C) максимум до 3,5 – 4,5 %. Также сплав соединяется с некоторый объемом кремния (Si), марганца (Mn), фосфора (P) и серы (S). Такой сплав именуется чугуном. Исходя из того, какие компоненты определены для шихты, чугун дополнительно может включать хром (Cr), никель (Ni), ванадий (V), титан (Ti), медь (Cu) и мышьяк (As).

Извлечение готовых сплавов осуществляется по отдельности: чугуна – каждые 90 – 120 минут, а шлака – каждый час. Чугун помещается в ковши для транспортировки в места разлива в небольшие слитки, или в места будущего перерабатывания в плавильные цеха. Функционирование доменной печи не прекращается на протяжении 10 – 12 лет. Затем она требует проведения капремонта.

Правильный подбор материалов для доменной плавки

Подбор материалов для плавки проводится исходя из основного закона химии, открытого Михаилом Ломоносовым – закона сохранения материи, который гласит, что масса всех элементов, принимающих участие в реакции, равняется массе всех продуктов после извлечения. Для конструируемых печей во время подбора баланса используют информацию, взятую при подсчете компонентов шихты, доменного газа и дутья. Определенное соотношение материалов может иметь небольшую погрешность в пределах 0,5 – 1 %. Ниже приведен пример сбалансированного состава для доменной плавки:

| Исходные материалы, кг | Полученные материалы, кг | ||

| Агломерат | 130 | Чугун | 1000 |

| Окатыши | 615 | Шлак | 420 |

| Кокс | 480,5 | Сухой газ | 2461 |

| Дутье | 1700,3 | Влага и пыль | 72 |

| Природный газ | 95,2 | Восстановительная влага | 67 |

| Всего | 4021 | Всего | 4021 |

Продукция, получаемая в результате восстановительной плавки железных руд

Главным продуктом, образующимся в результате переплавки руд в доменных печах, есть чугун, соединение железа и 2 – 4,5-процентный углерод. Дополнительно в сплаве могут присутствовать: марганец (Mn), кремний (Si), фосфор (F), сера (S) и так далее. Существующие сорта чугуна по будущему применению подразделяются на: передельный, литейный и чугун для специального использования.

Приблизительно 85 % от всего производимого чугуна составляет передельный чугун, включающий в свой состав, в процентном соотношении, %: углерод (C) - 3,2 – 4,5; кремний (Si) - 0,3 – 1,2; марганец (Mn) - 0,2 – 1; фосфор (P) - 0,15 – 0,2; сера (S) - 0,02 – 0,07. Эта разновидность чугуна имеет улучшенные показатели твердости, хрупкости. По этой причине он применяется для последующего изготовления стали.

Литейная разновидность чугуна отличается увеличенным включением кремния (Si) – не более 4 %. Он имеет отличные литейные показатели, поэтому используется для литья всевозможных деталей. Природно-легированные виды чугунов, являясь частью литейных чугунов, отлично зарекомендовали себя как конструкционный исходный материал. Он включает в себя ванадий (V), хром (Cr), никель (Ni) и другие.

Чугуны для специального использования – это сплавы с большим включением одного или двух второстепенных элементов. Например, ферросилиций (соединение железа с кремнием (Si) – 13 %) и ферромарганец (соединение железа с марганцем (Mn) – 75 %). Они используются для окислительных процессов при легировании сталей.

После плавления образуются дополнительные продукты, такие как: шлак, отходы в виде газа и пыли. Образующийся в домне шлак является соединением пустой породы с флюсами и остатками негорючих веществ, который в дальнейшем может использоваться в строительстве. Он применяется в производстве шлакобетонных блоков и шлаковаты. Основной объем шлака подвергается гранулированию, после чего его можно использовать для производства цемента. Колошниковый газ после процесса очищения от пыли применяется в доменных цехах в нагревателях воздуха, а также для функционирования агрегатов для подачи воздуха. Доменная пыль собирается и применяется для изготовления агломерата.

Марки чугунов

Марки серых чугунов начинаются из букв СЧ, далее следует по 2 цифры, обозначающих усредненные показатели сопротивления растяжению (кгс/мм2). Следовательно чугун СЧ12 имеет значение 12 кгс/мм2, или 120 МПа.

Чугуны высокой прочности и ковкости начинаются с аббревиатур ВЧ и КЧ соответственно. Затем идут цифры, две первых из которых обозначают средний qв, а последующие – сравнительно удлиненные. Примеры марок: КЧ45-6, КЧ60-3, ВЧ50-2,5, ВЧ45-5.

Чугуны специального назначения обозначаются буквами, говорящими об их назначении. АЧ – антифрикционные чугуны, например АЧС-1, АЧС-2, АЧК-1, АЧВ-1 – используются для отливок, в узлах трения, включающих смазку. Далее, С - серый, В - высокопрочный, К — ковкий чугун.

Жаропрочные чугуны обладают маркировкой ЖЧ, числа отображают процентное включение главного легирующего компонента (ЖЧХ-20, ЖЧХ-22).

Главные пути усовершенствования доменного литья

Самыми главными техническими и экономическими исходными данными о функционировании домен являются коэффициент использования полезного объема и связанные с ним затраты кокса. Первое значение устанавливается по связи полезного печного объема с ее средней суточной продуктивностью. Чем выше продуктивность, тем меньший коэффициент применения полезного объема.

Данная цифра равняется от 0,5 до 0,7, но на части печей эффективность может достигать значения 0,4. Вторая цифра – удельный расход кокса. Она также указывает на уровень экономичности доменного литья.

Это обуславливается затратами на кокс, доля которых составляет большую часть цены чугуна. Уменьшение обоих показателей приводит к значительной экономии.

Одним из способов увеличения эффективности при изготовлении чугуна является усовершенствование подходов к заготовлению шихтовых компонентов и увеличение интенсивности самой плавки. Например, при использовании офлюсованного агломерата, есть возможность улучшить эффективность труда на 10 – 30 %, а количество используемого кокса снизить на 20 %.

Использование вместо агломерата окатышей дает извлечение чугуна на 5 – 8 % больше. При этом снижается расход кокса.

Увеличение интенсивности процесса плавления проводится путем увеличения давления на колошнике. Кроме этого для дутья используют кислород, а в горн вдувают природный газ и угольную пыль.

Особое значение придается механизированным и автоматизированным процессам, среди которых – регулировка температурного режима в печи, дозировка введения шихтовых компонентов, воздуха и так далее. В последнее время для контроля процесса плавления начали использовать компьютеризированные системы.