Общая характеристика электроплавки

Изначально электроплавка использовалась для производства сплавов цветных металлов и их рафинирования. Только относительно недавно ее стали использовать для переработки руд (меди, никеля, свинца, цинка и олова) и шлаков. На сегодняшний день электроплавка является одним из основных способов обогащения руд цветных металлов, с которым связываются большие перспективы.

В настоящее время электрическая плавка, которая используется в металлургии цветных металлов, подразделяется на несколько типов по различным признакам:

1. С точки зрения химизма процесс внутри печи может быть реакционно-окислительным и восстановительным.

2. Плавиться могут различные материалы: мелкий огарок, окатыши или агломерат.

3. В качестве исходного сырья используются руды и концентраты, металлы и шлаки.

4. Результатом электроплавки может быть штейн, черновые сплавы или готовый металл.

На производстве для рудной электрической плавки, не принципиально, какой именно разновидности, используются трех- и шестиэлектродные прямоугольные или круглые печи, в которых электроды погружены в шлак.

Принцип действия электроплавильных печей и суть процессов, которые в них происходят, представляются в следующем. В исходную шихту входит руда, концентрат, обороты и флюсы. Толщина слоя шлака, в котором плавает шихта, может составлять до 1,6 м. в случае переработке жидких шлаков вместо шихты используется тоже расплавленный шлак, который сразу сливают в ванну печи.

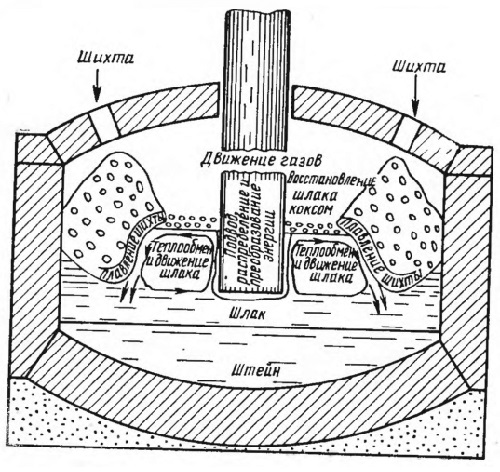

Рис. 1 – Схема плавки в рудоплавильной электропечи

Электроплавильная печь представляется в виде тепловой ванны с электродами, подводящими ток, которые опускаются в электролит. В качестве электролита используется расплав из шлака и штейна.

В этих условиях электрическое поле электроплавильной печи характеризуется сильным сгущением изопотенциальных поверхностей воронкообразной формы вокруг осевых частей электродов.

Главным источником тепла при электрической плавке является электрическая энергия, которая подводится в ванну угольными электродами, опущенными в шлак максимум на 0,8 м.

Превращение электрической энергии в тепловую проходит в шлаке, при этом до 80% всей мощности образовывается возле электродов. Это связано с тем, что именно на контакте электрода и расплавленного шлака образовывается дуговой разряд, который проявляется в виде шунтированных микроскопических дуг, которые, в свою очередь, образовываются в так называемом газовом «мешке» на конце электрода. Зависимость мощности, которая создается вокруг электрода, и глубины его погружения в шлак обратнопропорциональная: чем меньше погружение (и, соответственно, площадь поверхности контакта электрода и шлака), тем выше создается мощность (максимум – 80%). Остальная мощность, которая образовалась в печи, в результате сопротивления шлака превращается в его тепловую энергию.

Силовые линии тока, отходящего от электродов в ванне, имеют два направления: к штейну и к другим электродам. Поэтому горн печи нагружен и по схеме «звезда», и по схеме «треугольник», при этом доля второй схемы зачастую значительно уступает доле первой. В основном силовые линии тока распределяются вокруг электрода, как и уровень мощности, при этом их расстояние от электрода равняется максимум двум его диаметрам. При этом часть шихты, которая не расплавилась, частично срезает линии тока за счет своей низкой электропроводимости. Из-за этого сопротивление ванны возрастает примерно на 30%.

Главной токопроводящей и тепловыделяющей областью является зона вокруг электродов. Как уже упоминалось, она находится на отдалении максимум в два диаметра. Это приводит к неравномерности теплового поля, которое создается в печи. Самая высокая температура достигается на контакте электрода и шлака, где она возрастает до 1700 градусов, а самая низкотемпературная область – под электродами, где она падает до 1350 градусов.

За счет такой неравномерности температурного режима ванна в електроплавильной печи может достичь или сильного перегрева (и шлак закипит), или наоборот – переохлаждения (с настылеобразованием). Но наличие в ванне шихты и процесс плавления последней практически полностью нивелирует эти тепловые перепады как по горизонтали, так и по вертикали печи.

За счет того, что вокруг электродов образовывается большой объем тепловой энергии, шлак, который прилегает к электродам, сильно перегревается. В результате его объемная масса сильно падает, преимущественно из-за расширения пузырьков газа, которые появляются в расплавленном шлаке в качестве включений. Снижение объемной массы шлака, находящегося вокруг электродов, приводит к активному и постоянному всплыванию этого шлака на поверхность ванны и движение его по этой поверхности в направлении от электродов. Такое постоянное конвективное движение происходит преимущественно в верхней части ванны на глубине чуть больше погружения электродов. Это основной рабочий процесс в электроплавильных печах, который обеспечивает тепловой обмен в ванне и плавление шихты.

За счет избыточного тепла, исходящего от шлака, на поверхности шихта подплавляется, постепенно опускается на глубину и смешивается с более глубоким и, соответственно, менее разогретым шихтным расплавом. На более глубоком уровне ванны, соответствующем примерно положению концов электродов, потоки шлака частично меняют траекторию движения – разворачиваясь к электродам, они снова поднимаются к поверхности. По такому принципу в электроплавильной печи постоянно происходит циркуляция расплавленного шлака, потоки которого двигаются примерно по одной траектории со скоростью до 2 м/с.

Принципиальное различие отражательной печи и электроплавильной заключается в том, что плавиться поверхность шихты, расположенная над ванной. В то же время в электроплавильных печах шихта должна быть погружена в ванну. Таким образом, если в электроплавильных печах главный процесс – это плавление шихты за счет движущегося перегретого шлака, то в отражательных печах этот процесс занимает второстепенные позиции.

Если ванна питается шихтой равномерно, то ее температура вблизи шихты держится примерно на одном постоянном уровне, примерно соответствующем плавлению шлака электроплавильной печи. Штейн в печи особо не нагревается, поскольку находится в достаточной инертной зоне относительно тепловых колебаний, этому способствует и толщина слоя штейна, которая может достигать 0,6 м. штейн может перегреться только в том случае, если произойдет слишком сильный перегрев шлака, или резко уменьшится мощность слоя самого штейна.

Как говорилось выше, самое активное плавление шихты происходит вокруг электродов – на расстоянии примерно в два диаметра электрода. При этом производительность областей ванны возле электродов и на расстоянии от них, может достигать максимальных отличий – на 100%. При загрузке на поверхность ванны угля или кокса начинается активный восстановительный процесс шлака за счет его непрерывного конвективного движения. Поэтому шлак будет находиться в постоянном контакте с восстановительной средой.

Главными преимуществами электроплавильных печей для плавки и обогащения руд цветных металлов являются следующие параметры:

- термический коэффициент полезного действия достигает 80%;

- быстрый нагрев шлака до 1700 градусов, что позволяет перерабатывать руды тугоплавких металлов;

- низкое содержание металлов в шлаке за счет его активной обработки;

- низкое содержание пыли и газов;

- автоматизированная работа печи.

В то же время есть и недостатки. Электроплавильные печи требуют большого количества энергии (до 800 квт/ч на 1 т шихты), ограничения к окислению, высокие требования к шихте относительно влажности, тепловые ограничительные рамки для штейна и сплава.

Электроплавильные печи активно используются также и в производстве стали, в том числе легированной – улучшенного качества за счет примесей цветных металлов (никеля, хрома, ванадия, вольфрама, молибдена и т.д.). Печь работает практически по тому же принципу, но может разогревать шихту до 3500 градусов.

В настоящее время электрическая плавка, которая используется в металлургии цветных металлов, подразделяется на несколько типов по различным признакам:

1. С точки зрения химизма процесс внутри печи может быть реакционно-окислительным и восстановительным.

2. Плавиться могут различные материалы: мелкий огарок, окатыши или агломерат.

3. В качестве исходного сырья используются руды и концентраты, металлы и шлаки.

4. Результатом электроплавки может быть штейн, черновые сплавы или готовый металл.

На производстве для рудной электрической плавки, не принципиально, какой именно разновидности, используются трех- и шестиэлектродные прямоугольные или круглые печи, в которых электроды погружены в шлак.

Принцип действия электроплавильных печей и суть процессов, которые в них происходят, представляются в следующем. В исходную шихту входит руда, концентрат, обороты и флюсы. Толщина слоя шлака, в котором плавает шихта, может составлять до 1,6 м. в случае переработке жидких шлаков вместо шихты используется тоже расплавленный шлак, который сразу сливают в ванну печи.

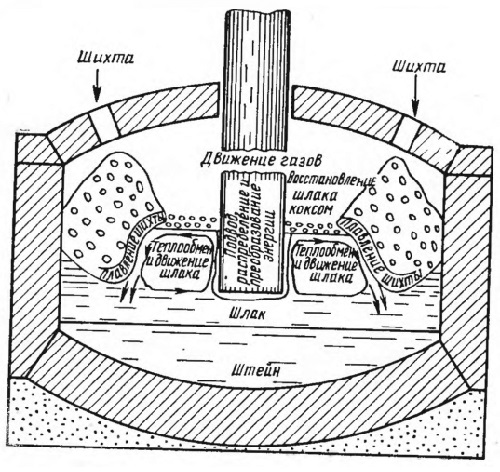

Рис. 1 – Схема плавки в рудоплавильной электропечи

Электроплавильная печь представляется в виде тепловой ванны с электродами, подводящими ток, которые опускаются в электролит. В качестве электролита используется расплав из шлака и штейна.

В этих условиях электрическое поле электроплавильной печи характеризуется сильным сгущением изопотенциальных поверхностей воронкообразной формы вокруг осевых частей электродов.

Главным источником тепла при электрической плавке является электрическая энергия, которая подводится в ванну угольными электродами, опущенными в шлак максимум на 0,8 м.

Превращение электрической энергии в тепловую проходит в шлаке, при этом до 80% всей мощности образовывается возле электродов. Это связано с тем, что именно на контакте электрода и расплавленного шлака образовывается дуговой разряд, который проявляется в виде шунтированных микроскопических дуг, которые, в свою очередь, образовываются в так называемом газовом «мешке» на конце электрода. Зависимость мощности, которая создается вокруг электрода, и глубины его погружения в шлак обратнопропорциональная: чем меньше погружение (и, соответственно, площадь поверхности контакта электрода и шлака), тем выше создается мощность (максимум – 80%). Остальная мощность, которая образовалась в печи, в результате сопротивления шлака превращается в его тепловую энергию.

Силовые линии тока, отходящего от электродов в ванне, имеют два направления: к штейну и к другим электродам. Поэтому горн печи нагружен и по схеме «звезда», и по схеме «треугольник», при этом доля второй схемы зачастую значительно уступает доле первой. В основном силовые линии тока распределяются вокруг электрода, как и уровень мощности, при этом их расстояние от электрода равняется максимум двум его диаметрам. При этом часть шихты, которая не расплавилась, частично срезает линии тока за счет своей низкой электропроводимости. Из-за этого сопротивление ванны возрастает примерно на 30%.

Главной токопроводящей и тепловыделяющей областью является зона вокруг электродов. Как уже упоминалось, она находится на отдалении максимум в два диаметра. Это приводит к неравномерности теплового поля, которое создается в печи. Самая высокая температура достигается на контакте электрода и шлака, где она возрастает до 1700 градусов, а самая низкотемпературная область – под электродами, где она падает до 1350 градусов.

За счет такой неравномерности температурного режима ванна в електроплавильной печи может достичь или сильного перегрева (и шлак закипит), или наоборот – переохлаждения (с настылеобразованием). Но наличие в ванне шихты и процесс плавления последней практически полностью нивелирует эти тепловые перепады как по горизонтали, так и по вертикали печи.

За счет того, что вокруг электродов образовывается большой объем тепловой энергии, шлак, который прилегает к электродам, сильно перегревается. В результате его объемная масса сильно падает, преимущественно из-за расширения пузырьков газа, которые появляются в расплавленном шлаке в качестве включений. Снижение объемной массы шлака, находящегося вокруг электродов, приводит к активному и постоянному всплыванию этого шлака на поверхность ванны и движение его по этой поверхности в направлении от электродов. Такое постоянное конвективное движение происходит преимущественно в верхней части ванны на глубине чуть больше погружения электродов. Это основной рабочий процесс в электроплавильных печах, который обеспечивает тепловой обмен в ванне и плавление шихты.

За счет избыточного тепла, исходящего от шлака, на поверхности шихта подплавляется, постепенно опускается на глубину и смешивается с более глубоким и, соответственно, менее разогретым шихтным расплавом. На более глубоком уровне ванны, соответствующем примерно положению концов электродов, потоки шлака частично меняют траекторию движения – разворачиваясь к электродам, они снова поднимаются к поверхности. По такому принципу в электроплавильной печи постоянно происходит циркуляция расплавленного шлака, потоки которого двигаются примерно по одной траектории со скоростью до 2 м/с.

Принципиальное различие отражательной печи и электроплавильной заключается в том, что плавиться поверхность шихты, расположенная над ванной. В то же время в электроплавильных печах шихта должна быть погружена в ванну. Таким образом, если в электроплавильных печах главный процесс – это плавление шихты за счет движущегося перегретого шлака, то в отражательных печах этот процесс занимает второстепенные позиции.

Если ванна питается шихтой равномерно, то ее температура вблизи шихты держится примерно на одном постоянном уровне, примерно соответствующем плавлению шлака электроплавильной печи. Штейн в печи особо не нагревается, поскольку находится в достаточной инертной зоне относительно тепловых колебаний, этому способствует и толщина слоя штейна, которая может достигать 0,6 м. штейн может перегреться только в том случае, если произойдет слишком сильный перегрев шлака, или резко уменьшится мощность слоя самого штейна.

Как говорилось выше, самое активное плавление шихты происходит вокруг электродов – на расстоянии примерно в два диаметра электрода. При этом производительность областей ванны возле электродов и на расстоянии от них, может достигать максимальных отличий – на 100%. При загрузке на поверхность ванны угля или кокса начинается активный восстановительный процесс шлака за счет его непрерывного конвективного движения. Поэтому шлак будет находиться в постоянном контакте с восстановительной средой.

Главными преимуществами электроплавильных печей для плавки и обогащения руд цветных металлов являются следующие параметры:

- термический коэффициент полезного действия достигает 80%;

- быстрый нагрев шлака до 1700 градусов, что позволяет перерабатывать руды тугоплавких металлов;

- низкое содержание металлов в шлаке за счет его активной обработки;

- низкое содержание пыли и газов;

- автоматизированная работа печи.

В то же время есть и недостатки. Электроплавильные печи требуют большого количества энергии (до 800 квт/ч на 1 т шихты), ограничения к окислению, высокие требования к шихте относительно влажности, тепловые ограничительные рамки для штейна и сплава.

Электроплавильные печи активно используются также и в производстве стали, в том числе легированной – улучшенного качества за счет примесей цветных металлов (никеля, хрома, ванадия, вольфрама, молибдена и т.д.). Печь работает практически по тому же принципу, но может разогревать шихту до 3500 градусов.