Электрошлаковая обработка

Главным элементом в таких установках считается графитизированный электрод (1), который используется для подвода тока. Он контактирует с расплавленным шлаком (2), который в свою очередь покрывает ванну жидкого чугуна (3). С помощью электрического тока, ванна разогревается до температуры от 1700 до 1800 °С, таким образом чугун перегревается на 300 – 400 °С, что способствует благоприятному протеканию таких процессов, как десульфурация, дефосфорация и дегазация, а также благоприятно влияет на удаление неметаллических включений.

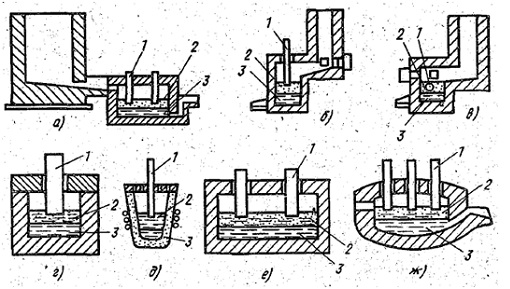

Рис. 1 Варианты обработки жидкого чугуна

Рис. 1 Варианты обработки жидкого чугунаа – на желобе вагранки;

б/в – в электрошлаковой печи после плавки в вагранке;

г – в однофазной электрошлаковой печи;

д – в установке с индукционным подогревом;

е – в бифилярной электрошлаковой печи;

ж – в трехфазной электрошлаковой печи

Электрошлаковые установки бывают двух видов: те, которые используют дополнительное топливо при нагреве, чаще всего этим топливом является газ, и те, которые обходятся без него. С технической точки зрения, первые – эффективнее.

Таблица 1. Параметры электрошлаковых печей, работающих без использования дополнительного топлива

|

Вместимость, т |

Производительность при перегреве чугуна на 300 °С, т/ч |

Рабочее напряжение, В |

Сила рабочего тока, кА |

Диаметр электрода, мм |

|

0,5 |

0,7 |

110 |

1,2 |

150 |

|

1,5 |

1,7 |

118 |

2,57 |

150 |

|

3,0 |

2,9 |

125 |

42,5 |

200 |

|

5,0 |

4,0 |

114 |

6,27 |

300 |

|

10,0 |

6,0 |

105 |

10,4 |

350 |

Таблица 2. Параметры электрошлаковых печей, работающих с использованием дополнительного топлива

|

Производительность, т/ч |

Потребляемая мощность для перегрева чугуна на 400 °С, кВт |

Расстояние между электродами, мм |

Рабочее напряжение, В |

Сила рабочего тока, кА |

Диаметр электрода, мм |

|

3 |

600 |

600 |

50 |

12,0 |

300 |

|

4 |

800 |

700 |

53 |

14,95 |

350 |

|

5 |

1000 |

800 |

56 |

17,9 |

400 |

|

7 |

1400 |

900 |

63 |

22,4 |

450 |

|

10 |

2000 |

1100 |

67 |

29,7 |

500 |

|

13 |

2600 |

1300 |

71 |

36,8 |

550 |

При электрошлаковой обработке чугуна применяют стандартные и специальные флюсы (см. табл. 3 и 4), что способствует снижению:

• Серы (S) на 60 – 80 %;

• Неметаллических включений на 45 – 55 %;

• Газов на 30 - 35 %.

Таблица 3. Флюсы для электрошлакового литья

|

Марка |

Массовая доля компонента, % |

||||

|

CaO |

CaF2 |

Al2O3 |

MgO |

Прочие |

|

|

АНФ - 6 |

- |

70 |

30 |

- |

- |

|

АНФ - 7 |

20 |

80 |

- |

- |

- |

|

АНФ - 8 |

20 |

60 |

20 |

- |

- |

|

АНФ - 9 |

- |

80 |

- |

20 |

- |

|

АН - 29 |

45 |

- |

55 |

- |

- |

|

АН – 348 – А |

4 |

5 |

3 |

8 |

41 SiO2; 2FeO |

Таблица 4. Флюсы для электрошлаковой обработки чугуна

|

Номер флюса |

Массовая доля компонента, % |

|||||

|

CaO |

CaF2 |

Al2O3 |

SiO |

C |

Прочие |

|

|

1 |

60 |

20 |

10 |

- |

- |

10 MnO |

|

2 |

30 |

20 |

10 |

20 |

10 |

10 MnO |

|

3 |

11 |

56 |

15 |

7 |

11 |

- |

|

4 |

10 |

50 |

14 |

6 |

20 |

- |

|

5 |

50 |

- |

28 |

12 |

10 |

- |

|

6 |

50 |

- |

35 |

15 |

- |

- |

|

7 |

30 |

44 |

- |

3 |

- |

23 FeO |

|

8 |

44 |

50 |

- |

- |

- |

6 MgO |

|

9 |

30 |

40 |

- |

- |

- |

30 FeO |