Центробежное литье

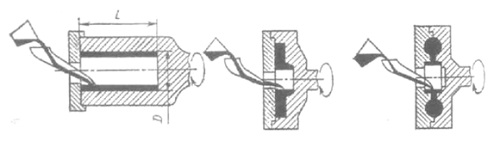

Центробежный способ литья подразумевает, что заливка металла осуществляется внутрь вращающейся формы. Действие центробежной силы приводит к тому, что со стороны металла происходит заполнение полостей формы, устранение пористости, повышение плотности металла отливки. Повышенное давление расплава приводит к торможению усадки. В случае центробежного литья затвердевание усадки происходит более быстро, чем при обычном, а также получается более измельченная структура. На рисунке 1 можно ознакомиться со схемами используемыми во время того, как отливаются полые детали в случае в горизонтальной осью вращения – трубки, гильзы, втулки и т.п.

Рисунок 1 – Схемы центробежного литья

После того, как отливки затвердевают и частично охлаждаются, процесс вращения прекращается, отливка должна быть извлечена и окончательно охлаждена. Данный способ литья характеризуется тем, что нет необходимости в стержнях, а также не требуется расходование металла для литниковых систем.

Машины центробежной отливки используются для производства чугунных водопроводных труб, диаметр которых менее 300 мм, а также канализационных чугунных труб до 1800 мм в диаметре. К примеру, если внутренний радиус чугуна составляет 250 мм, то вращение осуществляется на скорости в 350 об/мин. Центробежный способ используется для получения отливок из тугоплавких сплавов титана, ниобия, а также тонкостенных художественных и ювелирных изделий, для изготовления которых использовалась бронза, латунь, золото, серебро и т.п.

При электрошлаковом литье наплавка жидкого металла осуществляется в результате того, что электрод расплавляется в металлической форме под слоем шлака. Роль формы отводится медному водоохлаждаемому кристаллизатору. В него происходит заливка шлака, после чего туда опускаются электроды, и происходит включение тока. Состав электродов находится в соответствии с составом отливки.

Во время того, как ток проходит через слой шлака, он разогревается. На основании возникающей при этом теплоты плавятся электроды. Дно и стенка кристаллизатора обрастают слоем закристаллизовавшего металла, который со временем становится толще. При этом над твердым металлом располагается наполненная шлаком жидкая ванная. Как только весь кристаллизатор заполняется, процесс плавки прекращается. Для выполнения внутренних полостей в отливках используют водоохлаждаемые металлические стержни.

В результате того, что присутствует жидкий рафинирующий шлак, через который осуществляется проход капель металла, происходит формирование благоприятных условий, чтобы металл был очищен от серы. Отливки обладают высокой плотностью, не имеют усадочную раковину, а также характеризуются полным отсутствием ликвационной неоднородности. Шлаковая рубашка между металлом и кристаллизатором позволяет добиться получения гладкой поверхности отливки.

Электрошлаковое литье используется для получения прокатных валков, бандажей цементных печей, коленвалов судовых двигателей, ответственных деталей электростанций и т.п.

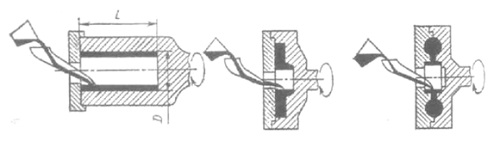

Рисунок 1 – Схемы центробежного литья

После того, как отливки затвердевают и частично охлаждаются, процесс вращения прекращается, отливка должна быть извлечена и окончательно охлаждена. Данный способ литья характеризуется тем, что нет необходимости в стержнях, а также не требуется расходование металла для литниковых систем.

Машины центробежной отливки используются для производства чугунных водопроводных труб, диаметр которых менее 300 мм, а также канализационных чугунных труб до 1800 мм в диаметре. К примеру, если внутренний радиус чугуна составляет 250 мм, то вращение осуществляется на скорости в 350 об/мин. Центробежный способ используется для получения отливок из тугоплавких сплавов титана, ниобия, а также тонкостенных художественных и ювелирных изделий, для изготовления которых использовалась бронза, латунь, золото, серебро и т.п.

При электрошлаковом литье наплавка жидкого металла осуществляется в результате того, что электрод расплавляется в металлической форме под слоем шлака. Роль формы отводится медному водоохлаждаемому кристаллизатору. В него происходит заливка шлака, после чего туда опускаются электроды, и происходит включение тока. Состав электродов находится в соответствии с составом отливки.

Во время того, как ток проходит через слой шлака, он разогревается. На основании возникающей при этом теплоты плавятся электроды. Дно и стенка кристаллизатора обрастают слоем закристаллизовавшего металла, который со временем становится толще. При этом над твердым металлом располагается наполненная шлаком жидкая ванная. Как только весь кристаллизатор заполняется, процесс плавки прекращается. Для выполнения внутренних полостей в отливках используют водоохлаждаемые металлические стержни.

В результате того, что присутствует жидкий рафинирующий шлак, через который осуществляется проход капель металла, происходит формирование благоприятных условий, чтобы металл был очищен от серы. Отливки обладают высокой плотностью, не имеют усадочную раковину, а также характеризуются полным отсутствием ликвационной неоднородности. Шлаковая рубашка между металлом и кристаллизатором позволяет добиться получения гладкой поверхности отливки.

Электрошлаковое литье используется для получения прокатных валков, бандажей цементных печей, коленвалов судовых двигателей, ответственных деталей электростанций и т.п.